硝基苯是一種重要的化學中間體,被大量運用于炸藥、染料、橡膠硫化促進劑的原料。而在其生產活動過程中,會由于排放、處理不當產生大量硝基苯廢水。普通的氧化法以及生化法難以對硝基苯進行降解。通常應用如光電催化、電化學工藝、芬頓氧化和臭氧氧化等高級氧化工藝。但是,傳統的高級氧化工藝消耗的氧化劑量大,價格昂貴,工業適用性低。因此,必須開發更加經濟有效的工藝解決這一難題。

有研究表明,鐵碳微電解是一種高效、低能耗、低成本的技術,能夠將難降解的硝基苯還原成易降解的苯胺,提高其生物降解性,從而有利于對廢水的后續深度處理。然而鐵碳微電解法在實際應用過程中發現運行一段時間后容易硬化、堵塞、鈍化,大大降低處理效果,甚至板結到無法運行。因此,不少研究者對微電解工藝處理硝基苯進行了優化,余麗勝等采用超聲-微電解工藝降解硝基苯廢水,將其降解率提高了40%,并維持填料高活性使其能被連續運用。HAN等開發內循環微電解反應器,使硝基苯氧化還原同步降解,實現硝基苯最高去除率(98.2%)。高亞娟等等連用機械攪拌和鐵碳微電解還原硝基苯,結果表明,在間歇實驗、連續流實驗以及工程運行中硝基苯去除率均在88%~97%,去除效果穩定。這些優化雖不同程度的提升了填料的抗板結性能,但都還是在較小反應器內進行的靜態實驗,然而鐵碳微電解填料在模擬工業廢水處理中連續流動態實驗是否板結,填料結構與抗板結性能的關系及板結機理至今未見報道。

因此,本研究采用3種不同的市售鐵碳填料處理硝基苯廢水,進行連續運行動態實驗,通過考察硝基苯和COD去除率的變化以及對反應前后填料的表征,對鐵碳填料反應的穩定性及板結狀況進行了研究,獲得連續流實驗中的降解效果,抗板結機制,為鐵碳微電解的實際運用及抗板結鐵碳填料的制備提供參考。

1、材料與方法

1.1 材料和設備

材料試劑:市售3種鐵碳微電解填料(IC1、IC2和IC3);硝基苯(ph-NO2)、氫氧化鈉(NaOH)、硫酸(H2SO4)均為分析純;甲醇(CH3OH)為色譜級。

儀器設備:快速測定儀(DR3900,美國Hach公司);高效液相色譜儀(Agilent1260,安捷倫公司);pH計(HK-3C,華科儀公司);射線熒光光譜XRF(AxiosX,荷蘭帕納科公司);傅里葉紅外光譜FTIR(NicoletiS20,美國ThermoScientific);X射線衍射儀XRD(SmartLabSE,日本Rigaku);全自動比表面及孔隙度分析儀BET(ASAP2460,美國Micromeritics);X射線光電子能譜儀XPS(K-Alpha,美國ThermoScientific);掃描電子顯微鏡SEM(Regulus8100,日本Hitachi);ICP-OES/MS(5110(OES)美國Agilent)

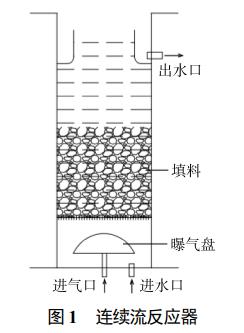

1.2 實驗裝置

本實驗連續流反應器的設計參考了某實際工程應用的鐵碳微電解反應罐,并加以改進,如圖1為連續流反應器,直徑為280mm(內徑);壁厚為8mm;總高為760mm;曝氣區高度為150mm;填料區高度為460mm;填料實際裝填高度為270mm;反應器總容積46L,填料裝填量18L,為反應器總體積的40%。

1.3 實驗方法

在溶藥桶內配置35mg·L−1的硝基苯溶液,pH調至3。開啟蠕動泵,將流量控制在9L·h−1,曝氣強度1.5L·min−1(氣水比10:1),連續進水,水力停留時間2h。每天取進水、1、2、3號反應器出水,測定pH、COD及硝基苯濃度。連續反應90d測定填料的穩定性,在反應第7天和第57天時將模擬硝基苯廢水調節至pH為2進行酸活化1d。

1.4 分析方法

鐵碳微電解的處理效果的監測采用硝基苯及COD的去除率進行表征,硝基苯采用高效液相色譜法進行測定,COD由哈希試劑測定。COD的去除率根據式(1)進行計算。

式中:η為COD的去除率,%;C0和C1分別為反應前后的廢水中硝基苯或COD值,mg·L−1。

2、結果與討論

2.1 鐵碳微電解處理硝基苯模擬廢水運行實驗

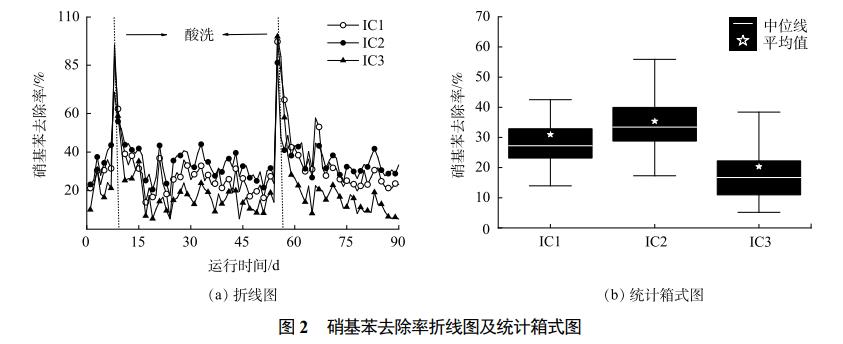

1)硝基苯去除率的變化。

圖2為3種填料對硝基苯去除率的影響情況。3種填料在穩定后,對硝基苯的去除率基本維持在20%~40%,在穩定運行過程中2號填料對硝基苯的去除率要略高于1號和3號填料(圖2(a)),主要源自于鐵碳微電解反應所產生的Fe2+可以將硝基苯還原成苯胺,說明2號填料所生成的還原態Fe2+的速率更高。臨時的酸化可以提高填料的處理效率,將填料表面沉積物逐漸剝落,促進鐵離子的溶出和釋放,增加微觀原電池的數量,也可以在短時間內提供更多的亞鐵離子,反應活性增強,進而使得硝基苯降解率迅速升高,但也只是在短期內有效果,從長期的角度來看需要開發更高效的鐵碳填料。由圖2(b)可見,2號填料的穩定性更好,而且經過90d的運行,硝基苯的降解率變化不明顯,而3號填料對硝基苯的降解率大幅度下降(圖2(a)),這說明填料開始板結。

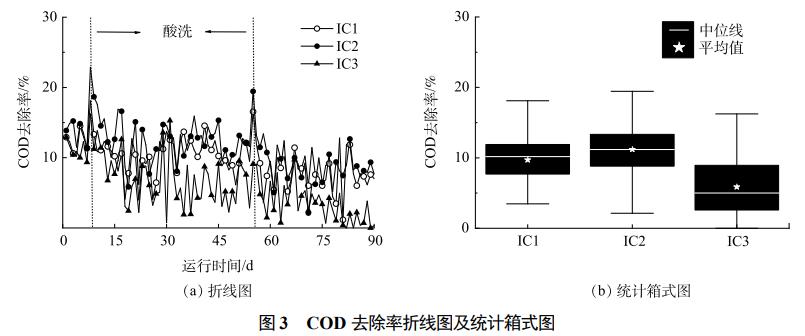

2)COD的去除率的變化。

圖3為3種填料對鐵碳微電解處理硝基苯模擬廢水中COD的去除情況。鐵碳微電解主要將硝基苯還原成苯胺,因此,COD的去除率相比于硝基苯的去除率明顯降低,但發現1號和2號填料的COD去除率隨時間的變化趨勢比3號填料更穩定。酸化可以在短時間內提高鐵碳微電解處理硝基苯廢水COD的去除率。隨著運行時間的延長,3號填料對硝基苯的處理效果明顯下降,90d后其COD的去除率接近0,其運行的結果與硝基苯去除率隨時間變化的趨勢一致,表現出較好的重現性。因此,從長期穩定的角度來看,2號填料表現出一定的優勢。

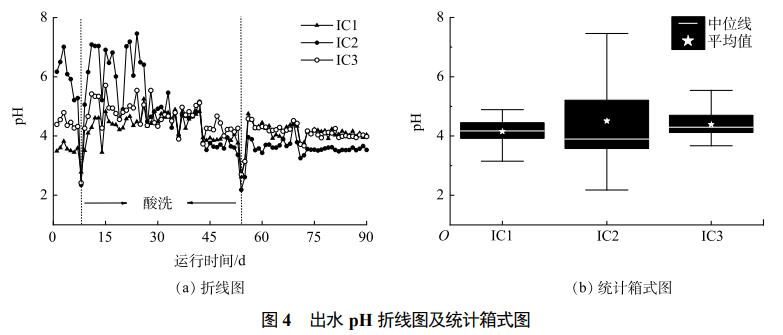

3)出水pH的變化。

圖4為3種填料對鐵碳微電解技術處理硝基苯模擬廢水出水pH的影響。可以看出,2號填料在連續流反應去除硝基苯的初期,pH升高更迅速。推測2號填料為免燒型復合材料,制備其過程中加入了堿性激發劑。當廢水的pH高于4時,Fe主要以Fe(OH)3的形式存在,可通過混凝絮凝的作用去除廢水中的一部分污染物。在3種填料體系反應趨于穩定后,三者出水pH的變化趨勢呈現出較好的一致性。基于上述硝基苯和COD去除率的變化,發現2號填料穩定性最好,3號填料板結最嚴重,其次為1號填料。但2號填料的最終出水pH低于其他2種填料,意味著對pH的緩沖性能可以提高鐵碳微電解填料的去除性能。

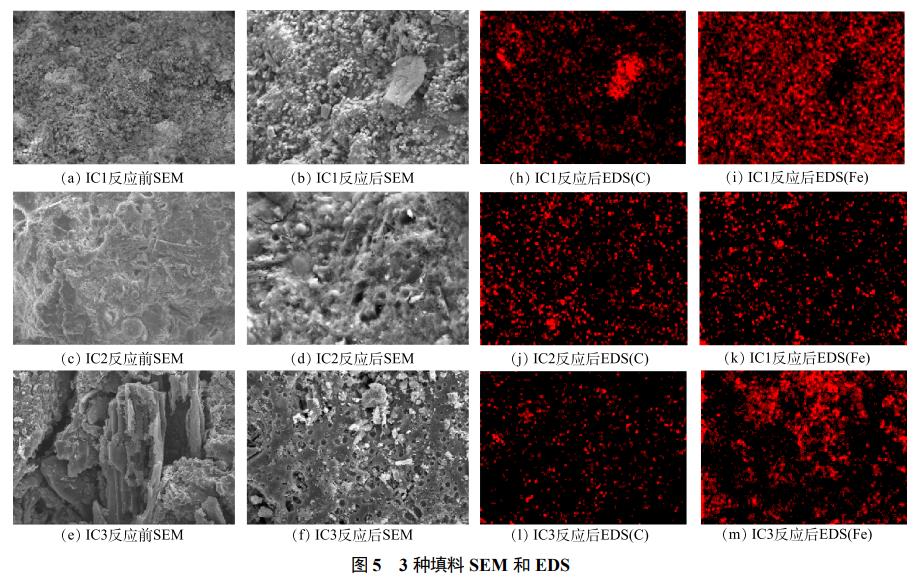

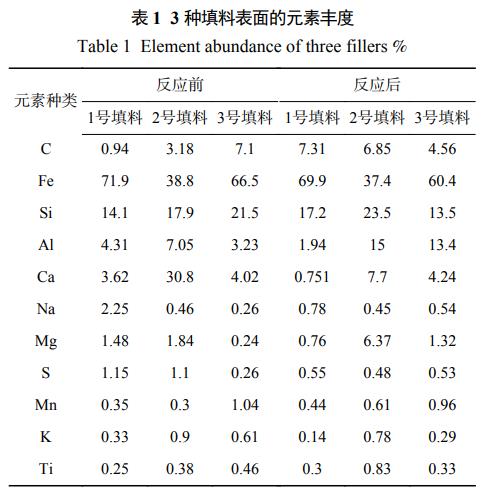

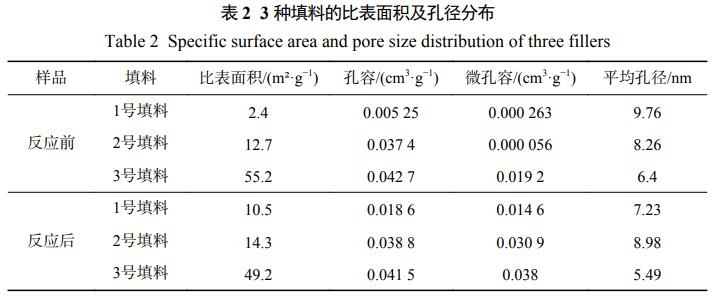

2.2 鐵碳填料形貌及孔徑分布

圖5為填料反應前后微觀形貌和鐵碳元素分布情況。原始IC1形貌比較密實,存在塊狀顆粒的堆積,反應后有大量的晶粒物質附著在表面,凹凸不平,存在大塊的脫落物,其脫落物為碳塊。說明反應后的IC1鐵碳分離較大,對硝基苯的處理效果較差,這主要由于大量顆粒物的堆積,影響鐵碳反應界面,且鐵碳的分離導致電子傳遞受阻。原始IC2有大量的針狀結晶體、球狀顆粒以及塊狀顆粒的堆積,形貌豐富,反應后填料孔隙明顯增加,且微孔增加幅度較大,主要源自于填料反應過程中鐵的消耗。填料表面附著的顆粒物較少,表明填料在反應過程中存在剝離現象較少。反應后鐵碳元素分布仍然較均勻,與原始2號填料差異不大,可能是2號填料在反應過程中鐵碳及其他元素的損耗均勻。原始IC3存在大量裂縫,且裂縫中存在大量小孔,而反應后存在孔隙堆積的現象且附著有大量細小顆粒物,從鐵碳元素分布圖可以看出這些細小顆粒物主要是鐵氧化物,同時鐵碳呈現分布不均勻。由表1可得1號和3號填料中鐵元素含量反應前后都遠高于2號填料,鐵碳總質量占比也遠高于2號填料,而2號填料去除硝基苯卻表現出更高的去除率和穩定性,且反應后2號填料仍然具有較好的鐵碳質量比(5.45)。2號填料所含有的硅酸鹽可以在微觀上控制單質鐵的釋放,提高鐵碳微電解過程中鐵的利用效率。

反應前后填料的BET表征分析結果如表2所示。3種鐵碳填料經過反應后比表面積和孔徑分布均發生大幅度改變,其中1號和2號填料比表面積增大,而3號填料比表面積減少,這與SEM表征結果一致。1號填料比表面積和總孔容均有所增加,主要由于鐵碳填料表面形成了鈍化膜,鈍化膜部分的區域呈疏松多孔狀。3號填料比表面積和總孔容均有所下降,主要因為反應產生的大量鐵系沉淀物堆積在孔隙中,進而影響鐵碳微電解反應。而2號填料比表面積小幅度增加,平均孔徑也是小幅度增加且產生了更多的微孔容,相比于1號和3號填料其孔徑結構更加穩定。

2.3 鐵碳微電解填料物相分析

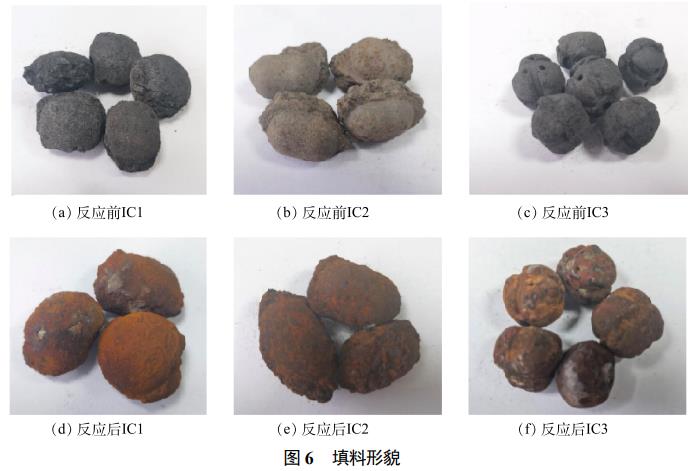

圖6為反應前后3種填料的表面形貌。反應后1號填料表面覆蓋大量沉積物,難以去除;2號填料表面覆蓋有少量黃褐色沉積,較容易被去除,其原有的形態也基本保留下來;3號填料表面少量黃褐色沉積物,填料上的孔隙幾乎被沉積物完全堵塞。圖7為3種填料反應前后的XRD圖譜。3種填料反應后單質鐵的衍射峰強度均表現出降低的趨勢,尤其是1號填料,其單質鐵衍射峰消失,出成Fe3O4、Fe2O3、FeS等衍射峰。這也是鈍化膜的主要組成部分,說明其表面鈍化嚴重。2號填料反應前含有石英及較低的單質鐵衍射峰強,說明2號填料中鐵含量較低,同時相應的碳含量的占比也會偏低,與元素組成分析結果一致。反應后主要是石英、鐵碳合金,說明2號填料結構穩定,相比1號和3號填料反應后具有較多的單質鐵,即在反應過程中鐵單質仍能暴露在填料表面進行鐵碳微電解反應。3號填料反應前后均含有大量二氧化硅,反應后單質鐵衍射峰消失,出現大量鐵氧化物堵塞孔隙,阻礙鐵碳微電解反應。

2.4 鐵碳微電解鐵碳變化

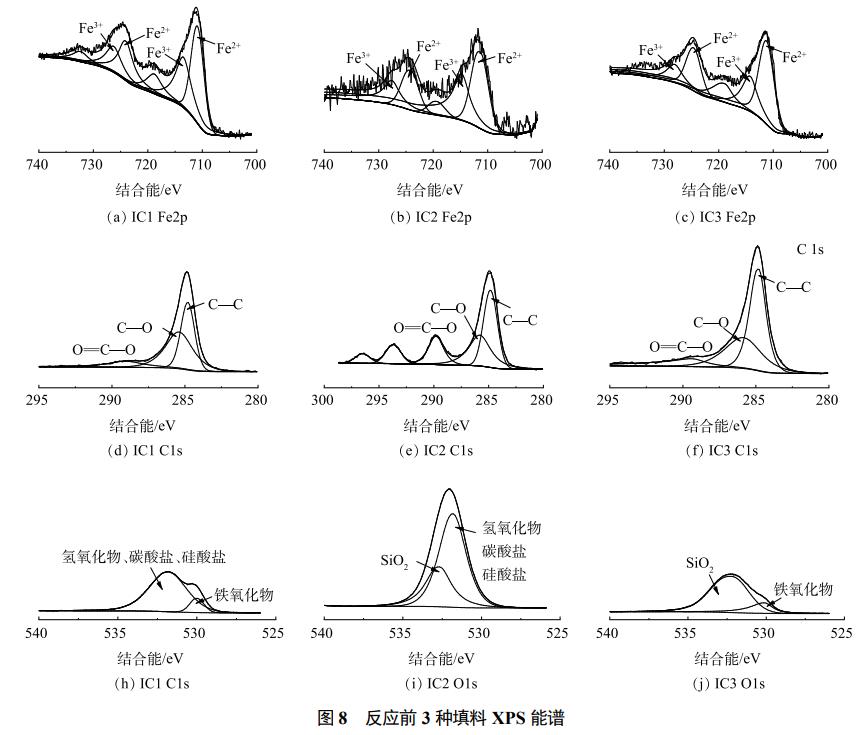

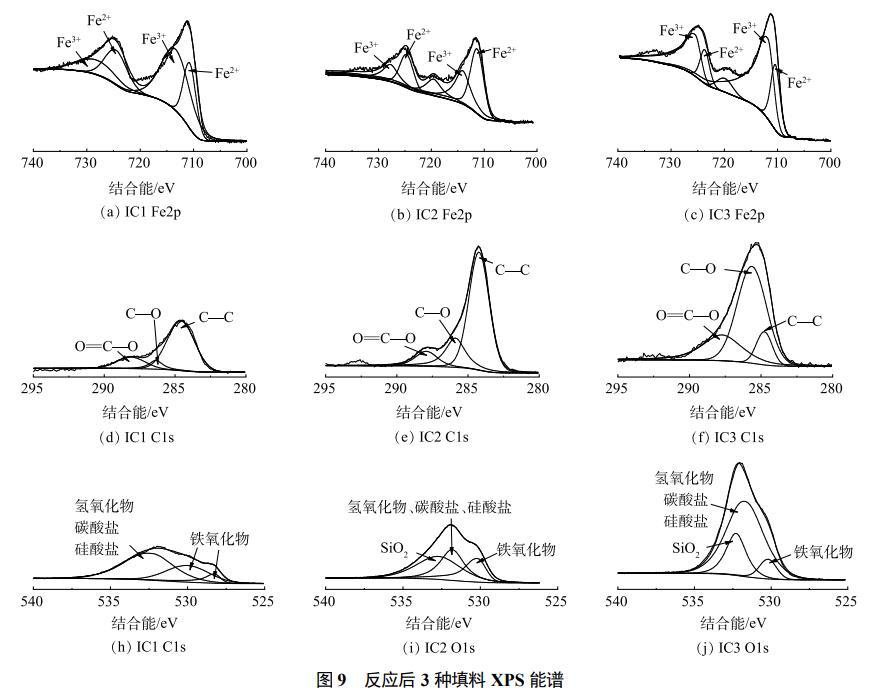

圖8、圖9為3種鐵碳填料反應前后的表面XPS能譜。711eV和713eV分別代表Fe2+和Fe3+的Fe2p3/2軌道能量,同時在706eV附近出現Fe0的小肩峰。反應前1號、2號和3號填料主要為Fe3+、Fe2+和Fe0。結合XRD和鐵碳填料性質,Fe0應占主導地位,以保證填料中足夠的微電池數量和較高的微電解反應效率。而在XPS圖譜中Fe0沒有被完全檢測到,可能是鐵顆粒表面被一層鐵氧化物包裹或是光電子能譜的測量深度(<10nm)不夠所造成的。而反應后表面鐵元素主要以二價和三價組成,表明3種填料經過反應后其表面均會形成鐵氧化物。值得注意的是,反應后1號和3號填料具有最多的Fe3+離子,約為Fe2+離子的2倍,而2號填料表現出相反的情況,具有更多的Fe2+離子,說明2號鐵碳填料表面的還原性氛圍強于1號和3號填料,同樣在進行連續流實驗發現2號填料表現較好的穩定性和較高的硝基苯去除效果,從而驗證了2號填料具有更強的硝基苯去除效果,即為擁有更高的反應活性。

對比3種填料的高分辨C1s能譜發現,284.60、286.35和288.12eV分別代表C—C、C—O和O=C—O中的C能譜。反應前1號、2號和3號填料C—C占比豐度最高,大部分碳以單質碳形式作為陰極參與微電解反應;反應后1號和2號填料的C—C占比豐度最高,而3號填料為C—O豐度最高,意味著3號填料附著有大量的碳酸鹽。相比之下1號和2號填料碳元素的損耗較低,但由于2號填料碳的能譜圖具有更高的信號強度,意味著更多的穩定碳單質存在填料當中,表明2號填料經過長時間運行其結構的完整性較好,有利于后續的鐵碳微電解。

為了進一步確認鐵碳填料鐵碳元素的形態,進行了O1s的分析,其中529eV代表為鐵氧化物中氧元素電子軌道,531eV為氫氧化物、碳酸鹽或硅酸鹽的電子能鍵,532eV為二氧化硅,反應前1號和3號填料含有少量鐵氧化物,應是燒結填料所致,2號填料未發現鐵氧化物可能是免燒型填料。2號和3號填料含有大量二氧化硅,與XRD分析結果一致,填料中含有粘土較多。反應后填料1含有大量鐵氧化物,因XPS所做材料為球磨機磨出的表面粉末,說明其表面生成大量鈍化膜。填料3主要為硅酸鹽碳酸鹽等,所含氧化物主要在填料孔隙中,表面較少,而2號填料與反應前基本一致,生成少量鐵的氧化物,再一次驗證了2號填料微觀上的穩定性。

2.5 鐵碳填料板結機理

綜合表征結果及填料的形貌圖,得出1號填料應當為燒結型填料,用極細且比重較大的鐵粉和碳粉,加以微量元素,壓制成型后無氧燒結即可,幾乎不用其他添加劑。當填料表面的鐵反應析出后,表面的碳隨著構架松動而剝離表面,理想狀態下填料永遠保持同等質量比,在鐵消耗完成的同時碳也脫落完全,沒有粘土等無效成分,也無需清理。但實際其表面生成大量鐵氧化物,形成鈍化膜,而鈍化膜的表面粘性大,1號填料又含鐵量高且極重,在重力的壓實作用下填料顆粒與填料顆粒之間的距離更近,隨著運行時間的延長,鐵碳鈍化膜越來越致密,填料與填料之間壓的越來越實,阻礙廢水進入填料內部進行微觀原電池反應,同時也會阻礙鐵碳之間的接觸,限制宏觀原電池的反應,降低鐵碳微電解反應對廢水的處理效率,1號填料反應90d后,已粘連極為緊密,板結嚴重,只能用鐵鍬一塊一塊撬出反應器。

3號填料也為燒結型填料,利用高溫燒結微孔技術,在鐵粉和碳粉中加入結合劑,壓制成型,無氧燒結成規整填料,此填料具有類似活性炭疏松多孔的結構,有較大的比表面積,吸附能力強,所以在其剛開始反應時去除率較高,但隨著表面鐵的溶出,里面的鐵被粘土包圍,反應效果開始下降,且隨著反應的進行,填料本身含有的大量孔隙以及鐵溶出產生的孔隙均堆積大量鐵系沉淀物,阻止鐵碳微電解反應,直至完全不能反應,3號填料反應90d已基本無降解效果,但還能一塊一塊移除,其表面鈍化不像1號填料如此嚴重,含有少量鐵系氧化物,主要因其內部已被鐵系氧化物完全堵住,不能進行鐵碳微電解反應。

2號填料為免燒型填料,將鐵粉、活性炭、粘土、水泥、粉煤灰按比例混合并造粒,自然養護5~7d即可。免燒型填料內部比表面更為粗糙,存在大量的空隙,增大廢水接觸面積,提高廢水處理效率;且相對疏松的結構可使填料在使用過程中,表面層逐漸脫落,不斷更新,有效防止板結。因此反應90天后的2號填料孔隙明顯增加,比表面積增大;填料結構依舊穩定,鐵碳分布均勻;表面生成少量鐵系氧化物,但未發生粘連,填料仍然保持松散的狀態,對硝基苯的去除效果穩定,未出現板結鈍化等現象。

因此,實際工程應用中鐵碳微電解處理硝基苯應采用2號填料,因其內部結構更為疏松,且表面結構更為粗糙更易脫落,填料結構穩定,鐵碳分布均勻,抗板結性能良好,反應器穩定運行時間長。

3、結論

1)1號、3號填料為燒結型填料,2號填料為免燒型填料。3種填料連續反應90d后,對硝基苯的去除率基本維持在20%~40%。酸化可以短期內提高填料的處理效率。2號填料對硝基苯的去除率要略高于1號和3號填料。

2)3種填料連續反應90d后,1號和3號填料板結嚴重,1號填料主要因其填料與填料間粘連明顯,表面鈍化嚴重;而3號填料主要因其內部孔隙的堆積和堵塞。2號填料結構基本完整,鐵碳組分分布較均勻,穩定性最強。

3)實際工程中鐵碳微電解處理硝基苯時,應考慮采用2號填料,結構穩定,反應器穩定運行時間長。而在鐵碳填料制備過程中應考慮非鐵碳成分的骨架作用,可以兼顧鐵碳填料的效能和穩定性。(來源:合肥工業大學資源與環境工程學院,東華科技股份有限公司,安徽省工業廢水處理與資源化工程研究中心)