我國城鎮污水處理廠進水有機物質量濃度普遍偏低,C/N失衡會限制生物脫氮效率,影響污水處理廠的達標排放。為此,污水廠生化處理階段常需要外源補充大量乙酸鈉或甲醇等工業化學品,以提高生物反硝化脫氮效率。在活性污泥碳代謝足跡中,67%的碳源經同化作用轉化為剩余污泥 (即二沉池外排污泥) ,剩余23%的碳源經好氧代謝轉化為CO2。因此,僅有部分外加碳源用于生物反硝化脫氮,外加碳源不可避免造成碳源浪費及碳排放,不符合我國雙碳戰略目標。調研不同規模污水處理廠發現,碳源費用占藥劑成本的70%。因此,減少污水處理過程中碳源投加,同時實現高效脫氮,不僅可以降低污水處理廠的運行成本,也是推進污水處理行業碳減排的重要途徑。

剩余污泥厭氧發酵可回收2 825 mg·L−1揮發性脂肪酸 (volatile fatty acid, VFA) ,其中乙酸占比高達40.7%;將富含VFA的發酵上清液作為碳源,以35 L·d−1投量補加至10 m3·d−1的A2/O中試工藝時,脫氮效率僅提高了32%;而繼續提高發酵液補加量至200 L·d−1時,脫氮效率提高至75.5%,這表明了厭氧發酵上清液作為外加碳源提高污水脫氮的工程可行性。然而,單獨的剩余污泥發酵產酸濃度相對較低。為進一步提升剩余污泥厭氧發酵產VFA效能,研究者開始關注利用餐廚垃圾與剩余污泥協同共發酵,以期在實驗室層面實現發酵菌群的定向調控,制備出高濃度的乙酸、丙酸、乳酸等有機酸,作為后續脫氮的優質碳源。

為探究餐廚垃圾與剩余污泥聯合發酵上清液作為反硝化碳源在實際工程中的應用效果,并評估其節碳效能,本課題組基于昆山市某城鎮污水廠的實際工程,構建餐廚垃圾與剩余污泥聯合發酵中試裝備 (10 t·d−1) ,考察聯合發酵產VFA效能,對比探究不同碳源的脫氮效能,分析污水廠年實際運行數據,以期獲得發酵液補加與污水廠脫氮效率及節碳效能的關系,為發酵液的資源化工程應用提供參考。

1、材料與方法

1.1 發酵原料

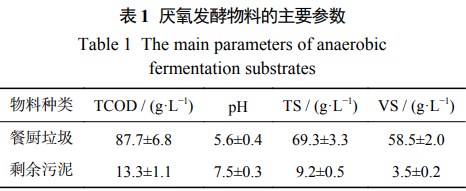

餐廚垃圾取自蘇州市某餐廚垃圾處理廠,經過預處理隔油后得到餐廚垃圾漿液。剩余污泥取自昆山市處理規模為8 000 m3·d−1的污水處理廠。發酵物料的主要參數如表1所示。

1.2 聯合發酵與反硝化實驗方法

1) 聯合發酵最佳投料比優化探究。

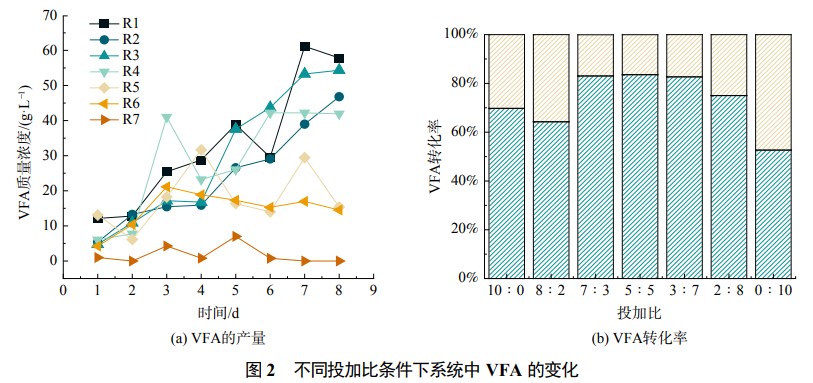

餐廚垃圾與剩余污泥按體積比混合更利于中試配料操作,故先探究聯合發酵最佳投料比。發酵裝置采用有效容積為1 L的高硼硅玻璃發酵罐,將餐廚垃圾與剩余污泥按照體積比10∶0 (R1) 、8∶2 (R2) 、7∶3 (R3) 、5∶5 (R4) 、3∶7 (R5) 、2∶8 (R6) 和0∶10 (R7) 投加至發酵罐中,TCOD分別為87.7、72.8、65.4、50.5、35.6、28.2和13.3 g·L−1。發酵溫度為室溫 (25 ℃) ,pH為8,每日調節3次,發酵周期為8 d。每日取樣測定VFA質量濃度,統一采用COD計。

2) 反硝化效能對比探究。

反硝化裝置采用有效容積為1 L的高硼硅玻璃瓶,接種缺氧池污泥,加入去離子水至800 mL,將MLSS質量濃度維持在4 000 mg·L−1;投加硝酸鈉,控制為30 mg·L−1。隨后分別向反應器中的餐廚垃圾、乙酸鈉溶液和聯合發酵上清液,使得反應器中COD達到200 mg·L−1,分別標記為餐廚垃圾組、乙酸鈉組和發酵液組,在室溫 (25 ℃) 缺氧條件下進行磁力攪拌,每隔1.5 h取樣,測定COD、、和TN。

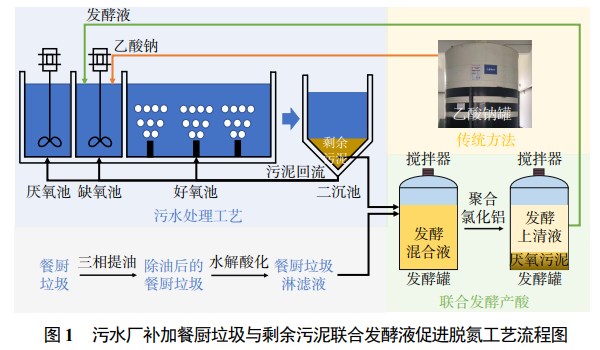

1.3 聯合發酵中試實驗運行流程

中試聯合發酵系統運行時間為2022年10月—12月,工藝流程如圖1所示。餐廚垃圾通過隔膜泵輸送至厭氧發酵反應器,剩余污泥通過污水廠管道輸送至厭氧發酵反應器。結合批次反應中VFA產量和乙酸與丙酸的占比,中試反應發酵底物配比根據最佳投料比研究的優化結果 (m(餐廚垃圾)∶m(剩余污泥) =7∶3) 混合,發酵底物TCOD為 (73.9±3.3) g·L−1,發酵溫度為25 ℃,pH為8。pH低于5時投加NaOH調節,反應器工作體積為40 m³。發酵周期設置為4 d (即每4天批次出料) ,發酵液產量為10 m³·d−1。發酵液投加聚合氯化鋁,攪拌充分后靜置沉淀,進行泥水分離。上層發酵液泵送至發酵液儲液罐,發酵液底部污泥泵至貯泥池,離心脫水后泥餅外運處理。

在實際污水處理過程中,污水廠執行《太湖地區城鎮污水處理廠及重點工業行業主要水污染物排放限值》 (DB 32/1072-2018) 排放標準 (TN<10 mg·L−1) ,嚴于《城鎮污水處理廠污染物排放標準》 (GB 18918-2002) (TN<15 mg·L−1) 。TN預警閾值>8 mg·L−1后立即補加乙酸鈉。發酵液儲備期間,污水廠首先利用發酵液。當發酵液用盡后,再啟動乙酸鈉投加泵,出水TN低于8 mg·L−1后,停止投加。實驗期間,采用發酵液投加的天數共計20 d。

1.4 測定方法

揮發性固體 (volatile solid, VS) 采用馬弗爐重量法測定。VFA采用氣相色譜儀GCSmart (GC-2019) 測定:樣品經離心10 min后過濾,加入3%磷酸稀釋,取1 mL置于進樣瓶中進行測定。氣相色譜儀的操作條件為:檢測器為FID檢測器,載氣為氮氣,流速為550 mL·min−1,進樣口和檢測器溫度分別為220 ℃和250 ℃,進樣量為1 μL,測定時間為15 min;標準曲線繪制采用外標法,配制了40、80、120、160和200 mg·L−1梯度的乙酸、丙酸、正丁酸、異丁酸、正戊酸和異戊酸的混合樣品,并進行峰面積測定,得到峰面積與濃度之間的線性關系。、TN、采用紫外分光光度法測定;COD采用重鉻酸鉀法測定。

2、結果與分析

2.1 發酵底物配比優化及產酸效能

2.1.1 發酵底物配比優化

圖2表明,隨著發酵底物中剩余污泥質量濃度的提高,VFA質量濃度呈“先增后減”的趨勢。盡管R1組VFA質量濃度最高可達61.2 g·L−1,但其轉化率僅為69.8%;R3~R6組VFA質量濃度分別為54.3、42.2、29.5和21.1 g·L−1,轉化率可達到83.1%、83.6%、82.7%和75.0%,這說明以COD計的耗氧有機物利用率較高;R2和R7組轉化率較低,分別為64.3%和52.7%,對應VFA質量濃度為46.8 g·L−1和7.0 g·L−1。其中,R3組 (7∶3) 在發酵第7天時VFA質量濃度較高,且乙酸和丙酸的最高產量分別可達到19.8和12.4 g·L−1,占總VFA質量濃度的40%~60%。乙酸和丙酸是生物反硝化的優質碳源,因此,R3組的投加比例設置為最佳物料配比。與常用實驗室VS配比不同,工程應用中難以按照VS比投加物料。為便于泵輸送操作,發酵底物可采用體積比配料。因此,有必要進一步考察中試裝備中體積比配料的聯合發酵產酸效能及穩定性。

2.1.2 發酵產酸效果

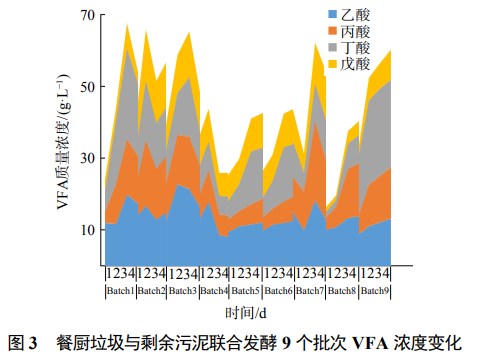

中試實驗發酵產酸效果如圖3所示。第1~9批發酵實驗中,VFA最大產量分別為67.5 (最高產量) 、65.6、65.1、44.3、42.4 (最低產量) 、44.2、62.5、43.2和60.1 g·L−1,平均產量為55.0 g·L−1。不同批次的VFA質量濃度存在波動性。這是由于實際工程中按照體積比投料,而餐廚垃圾漿液組分有機物質量濃度變化較大 (80.9~94.5 g·L−1) 。不同批次的發酵底物VS存在波動,如第4~6批,VS分別為33.5、33.1和32.7 g·L−1,較其他批次 (VS平均質量濃度41.2 g·L−1) 降低了18.6%、19.7%和20.7%,導致VFA質量濃度降低。中試實驗發酵液中乙酸、丙酸、丁酸和戊酸質量分數分別為34.4%、36.3%、19.3%和10.0%。

2.2 反硝化脫氮效果

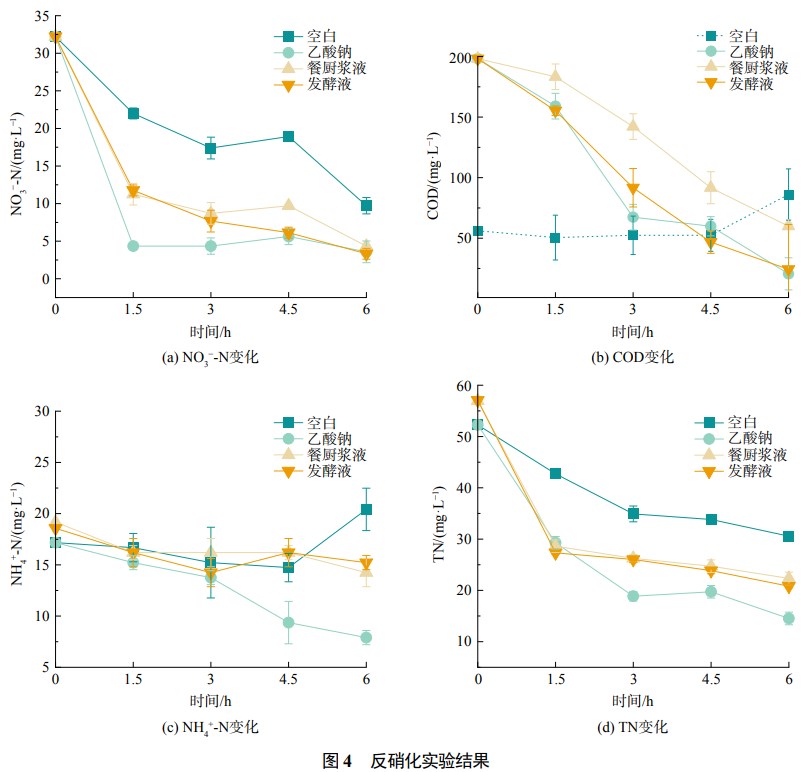

為探究不同碳源的脫氮效果,分別考察了乙酸鈉、餐廚垃圾和發酵液3種碳源的反硝化效能。硝氮變化如圖4(a) 所示。當空白組在無外加碳源條件下,隨時間緩慢下降,反應6 h后,硝氮去除率為69.8%,這可能與剩余污泥中內碳源的釋放相關。如圖4(b) 所示,在反應進行6 h后,剩余污泥中部分有機質溶出導致COD由初始56.2 mg·L−1升至86.1 mg·L−1。微生物可利用胞內物質(PHB、PHV、PH2MV等) 作為碳源,將NO3−-N還原實現內源反硝化。在反應3 h后,乙酸鈉組COD迅速下降了66%,去除率為87.5%,表現出最佳脫氮效果。在餐廚垃圾組和發酵液組反應3 h后,脫氮效率分別為73.0%和76.2%。在反應4.5 h后,餐廚垃圾組脫氮效率僅為69.8%,而發酵液組脫氮效率高達81.0%。此外,發酵液組COD利用率 (76.4%) 高于餐廚垃圾組 (53.8%) ,這表明投加發酵液可提高脫氮效能。與直接投加餐廚垃圾相比,發酵液是更優質的替代碳源。將乙酸和丙酸作為碳源 (比例分別33%和67%) 時,硝酸鹽的去除率最高可達97.5%;乙酸、丙酸、丁酸和戊酸的混合物作為碳源 (比例分別為30%、60%、5%和5%) 時,硝酸鹽去除率可達92.0%。

發酵液及餐廚垃圾中含有高質量濃度的氨氮及有機氮,如圖4(c) 和圖4(d) 所示。投加發酵液和餐廚垃圾分別引入了1.4 mg·L−1和2.3 mg·L−1氨氮,以及4.7 mg·L−1和4.8 mg·L−1總氮。空白組反應6 h后,氨氮質量濃度從14.5 mg·L−1升至20.4 mg·L−1,這與剩余污泥中蛋白質水解和氨基酸脫氨基有關。乙酸鈉組從反應前6 h,氨氮質量濃度由17.2 mg·L−1降至7.9 mg·L−1,下降了53.5%,總氮也由52 mg·L−1將至14.5 mg·L−1,下降了72.1%。在投加乙酸鈉碳源后,部分氨氮被異養微生物同化利用。餐廚垃圾組和發酵液組氨氮質量濃度保持在14.3~17.1 mg·L−1;在反應6 h后,總氮無顯著差異,為20.6 mg·L−1。盡管在批次實驗中餐廚垃圾組和發酵液組的總氮相近,但有必要考察長期實驗中投加餐廚垃圾對污水總有機氮積累的影響。

2.3污水廠投加發酵液脫氮效果

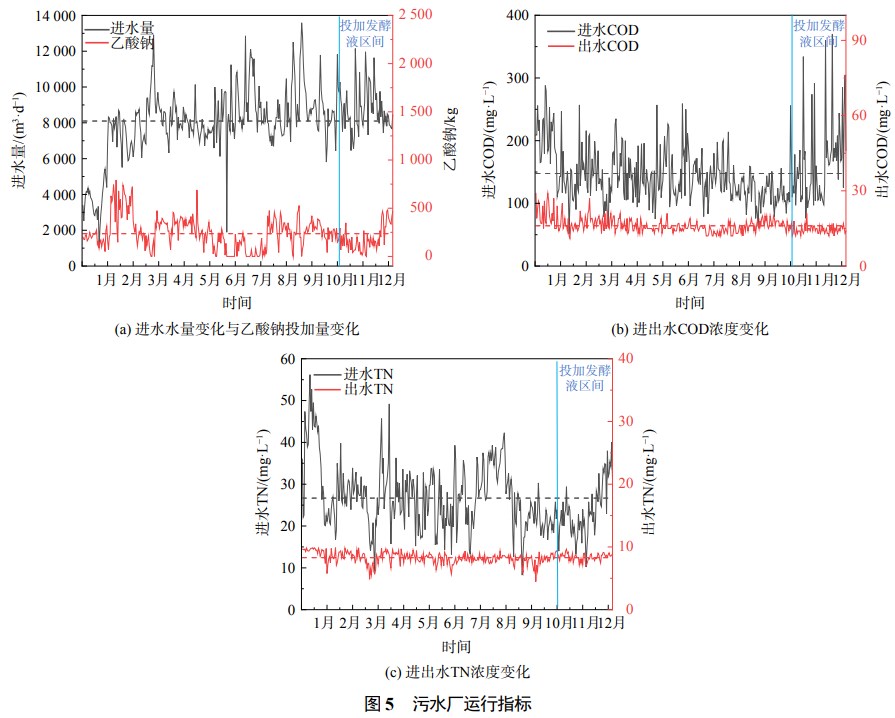

圖5(a) 表明,在年運行數據中,1—2月進水量較低,3月進水量增大,隨后保持穩定,平均值約為8 000 m3·d−1。污水廠出水標準根據《太湖地區城鎮污水處理廠及重點工業行業主要水污染物排放限值》 (DB32/1072-2018) ,為保證出水TN低于10 mg·L−1,補加20%乙酸鈉溶液。乙酸鈉投加量在1—2月,3—5月和7—10月較高 (500~750 kg) ,2—3月和5—7月較低 (50~250 kg) ;10—12月為發酵液補加期間 (發酵液補加20 d,補加量為1~10 m³) 。在投加發酵液期間,乙酸鈉投加量低于平均值37.7%~54.7%。12月底氣溫降低,乙酸鈉補加量相對增多。圖5(b) 和圖5(c) 表明,實際污水處理廠進水平均COD為147.7 mg·L−1,進水平均TN為26.7 mg·L−1,且運行數據具有較大波動,無法評估發酵液的節碳效果。因此有必要進一步進行統計分析,以評估進水COD/TN與節碳效果的相關性。

圖6 (a)為進水COD/TN不同條件下,乙酸鈉投加量的分布情況。在COD/TN相近數據點中,投加發酵液數據點(紅色)顯著低于未投加發酵液數據點(灰色),從而進一步證實了發酵液可顯著降低乙酸鈉的投加量。為進一步對比發酵液投加期間與未投加期間乙酸鈉投加量的分布差異,根據進水COD/TN分為“COD/TN<4”、“COD/TN=4-8”、“COD/TN>8”三組區域。圖6 (b)表明,當進水COD/TN<4時,投加發酵液后乙酸鈉投加量分布由40~45g·m−3下降至30~35g·m−3,其中分布峰值(紅星)下降率為25.0%;當進水COD/TN=4~8時,投加發酵液后乙酸鈉投加量由25~35g·m−3降至15~17.5g·m−3,分布峰值下降率為40.0%;當進水COD/TN>8時,由于碳源投加量較小,分布峰值變化較小。因此,在COD/TN<8的情況下,投加發酵液顯著降低了乙酸鈉投加量分布峰值。圖6 (c)表明,隨著發酵液投加量的增加,單位進水量的乙酸鈉節省量顯著增加,乙酸鈉節省量(Y)與發酵液投加量(X)所得出的線性關系為:Y=4.9X+3.5(R2=0.91)。每增投1m³發酵液,乙酸鈉每立方污水投量節約4.9g。當發酵液投加量為10m³時,可節約52.5g·m−3污水,按照市場1200元·t−120%乙酸鈉價格計算,每立方米污水可節約藥劑費為0.32元。實際污水廠投加乙酸鈉隨進水COD/TN及生化效果變化,根據年運行數據統計分析,未補加發酵液運行期間,乙酸鈉投加量為(31.9±23)g·m−3。在補加發酵液運行期間,乙酸鈉投加量(14.8±10)g·m−3。因此,發酵液可作為優質碳源用于污水脫氮處理,節省乙酸鈉用量,降低處理成本。

3、結論與建議

1)結論。

餐廚與污泥聯合發酵可制備高濃度優質碳源。餐廚與污泥體積比為7∶3時,可實現底物的協同發酵,VFA質量濃度最高為54.3g·L−1;在中試反應器中(10t·d−1)驗證了聯合發酵的可行性,VFA質量濃度最高為67.5g·L−1,優質碳源(乙酸+丙酸)占比53.5%。聯合發酵液可作為生物脫氮的優質碳源。發酵液作為替代碳源時脫氮率為81.0%,優于未發酵的餐廚漿液組(脫氮率為69.8%),發酵后碳源的生物可利用性提高,更有利于生物脫氮。餐廚垃圾與剩余污泥共發酵制備碳源可顯著降低外源乙酸鈉的投加量。將發酵液作為碳源投加至污水廠缺氧池,有效節約了外源乙酸鈉投加量,乙酸鈉節省量(Y)與發酵液投加量(X)的線性關系為Y=4.9X+3.5。隨著發酵液補加量增大,乙酸鈉節約量呈線性增高趨勢,有助于推進污水廠低碳化改造,實現協同減污降碳,進一步推進污水處理行業雙碳目標。

2)建議。

聯合發酵中試實驗采用批次實驗,為擴大運行規模,提高發酵液日產量,后續可開展連續發酵,將富含微生物的發酵菌泥為底物,減少污水廠剩余污泥依賴,同時對發酵參數(如配料比、HRT等)進一步優化,穩定產酸效果。發酵過程中存在產氣現象,導致污泥產生氣泡形成泡沫層,需繼續調整工藝措施減少泡沫產生,增設防污泥外溢裝置。(來源:昆山市污水處理有限公司,蘇州嘉濟智慧環境科技有限公司,同濟大學環境科學與工程學院,東華大學環境科學與工程學院)