氟是自然界廣泛分布的元素之一,亦是人體必須的微量元素之一,但長(zhǎng)期暴露于高氟環(huán)境中會(huì)對(duì)人體健康造成危害。自然界中高強(qiáng)度礦石開(kāi)采尤其對(duì)含氟伴生礦石開(kāi)采會(huì)形成高含氟排水或地下水,對(duì)當(dāng)?shù)鼐用裆钣盟踩珮?gòu)成威脅。目前,有關(guān)地下水除氟技術(shù)主要包括吸附法、化學(xué)沉淀法、電滲析法及電絮凝法等,但上述方法均存在一定缺陷,如吸附法需消耗一定量化學(xué)藥劑再生且吸附容量受pH影響較大;化學(xué)沉淀法藥劑投加量大,產(chǎn)泥量大且難以深度除氟;電滲析法處理成本較高且產(chǎn)生一定量濃水。電絮凝除氟因占地面積小、成本低、除氟效率高,已成為國(guó)內(nèi)外研究的熱點(diǎn),多數(shù)研究集中于電極材料改性、參數(shù)調(diào)節(jié)控制、除氟機(jī)理及組合工藝等。有研究表明,當(dāng)氟離子質(zhì)量濃度在3~5mg·L−1時(shí),在施加同等電量條件下,鋁電極體系相比于鐵電極體系具有更好的除氟效果;而當(dāng)進(jìn)水氟離子質(zhì)量濃度在6mg·L−1左右時(shí),相同除氟效率下鋅鋁復(fù)合電極比單純鋁電極體系擁有更好的有機(jī)物和懸浮物去除效果。另外,在鋁電極體系中,當(dāng)電流密度為4~15mA·cm−2,氟離子進(jìn)水質(zhì)量濃度為4~6mg·L−1時(shí),氟離子去除率約在80%~99%,但當(dāng)pH<5或pH>10時(shí),鋁電極體系所形成的氫化鋁會(huì)發(fā)生水解,導(dǎo)致絮體吸附能力下降,除氟效率顯著降低。有研究在鋁電極體系下通過(guò)引入鈣、鎂、氯離子來(lái)改變所形成絮體與氟離子的結(jié)合狀態(tài)或提高離子強(qiáng)度以提高氟離子去除效率,并探討此種情況下的除氟機(jī)理。但上述研究多集中于低濃度含氟飲用水和地下水,含氟量在1~6mg·L−1,而對(duì)于受外界環(huán)境污染的礦區(qū)高含氟地下水研究報(bào)道較少,并且對(duì)于高含氟情況下除氟過(guò)程和動(dòng)力學(xué)模型仍需進(jìn)一步研究。

本研究基于礦區(qū)高濃度含氟地下水,采用鋁電極電絮凝進(jìn)行除氟研究,在高氟濃度條件下考察了電流密度、極板間距、進(jìn)水氟質(zhì)量濃度及pH對(duì)除氟效果及電絮凝除氟動(dòng)力學(xué)飽和常數(shù)的影響,建立了礦區(qū)高氟情況下地下水除氟動(dòng)力學(xué)模型,以期為地下水除氟動(dòng)力學(xué)過(guò)程研究及工程化應(yīng)用提供參考。

1、材料與方法

1.1 實(shí)驗(yàn)用水

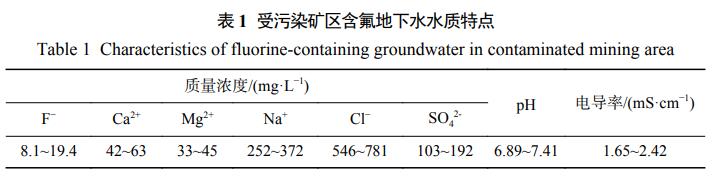

本實(shí)驗(yàn)用水來(lái)自某礦區(qū)地下水,受煤礦和伴生礦開(kāi)采影響,受污染地下水氟離子質(zhì)量濃度在8.1~19.4mg·L−1,其他指標(biāo)檢測(cè)結(jié)果如表1所示。

1.2 材料與儀器

實(shí)驗(yàn)材料:氫氧化鈉(NaOH)、鹽酸(HCl)、氟化鈉(NaF)均為分析純;鋁板(純度為99.5%)由中海油天津化工研究設(shè)計(jì)院有限公司自行加工提供,尺寸為7.0cm×4.5cm×2.0mm。

實(shí)驗(yàn)儀器:UTP-1305型直流電源;InPro3100型pH傳感器;DF-101S型集熱4磁力攪拌器;DR3900型哈希分光光度計(jì);ME204E型電子天平;AUT83269型電化學(xué)工作站;JS94F型微電泳儀;D7advance型X射線衍射儀;S4TSTAR型X射線熒光光譜分析儀。

1.3 裝置與方法

如圖1所示,電絮凝反應(yīng)器為有機(jī)玻璃材質(zhì),總有效容積為3L,采用單極式鋁電極布置,陰、陽(yáng)極板有效放電面積均為0.03m2,極板間距可根據(jù)需要調(diào)整,陰陽(yáng)極間加載穩(wěn)壓直流電源,電流0~3A連續(xù)可調(diào),電壓0~24V自適應(yīng)調(diào)節(jié)。電絮凝裝置外部設(shè)有酸、堿池,分別配置有1.5mol·L−1的HCl和1.5mol·L−1的NaOH溶液,反應(yīng)器內(nèi)部設(shè)有pH探頭,通過(guò)控制加入酸堿量保證反應(yīng)器內(nèi)維持設(shè)定pH,底部設(shè)置有磁力攪拌器和恒溫控制器以維持反應(yīng)器恒定溫度和攪拌強(qiáng)度。

電絮凝反應(yīng)器采用間歇批次處理礦區(qū)含氟地下水,分別考察電流密度J(150、300、450、600A·m−3)、極板間距d(5、10、15、20mm)、進(jìn)水氟離子質(zhì)量濃度C0(8~20mg·L−1)和pH(5.0~6.0、6.0~7.0、7.0~8.0、8.0~9.0)對(duì)電絮凝除氟過(guò)程影響,其中,進(jìn)水氟離子質(zhì)量濃度實(shí)驗(yàn)采用NaF配置至所需濃度。每次實(shí)驗(yàn)前對(duì)電極進(jìn)行打磨處理并用0.5%稀鹽酸和去離子水沖洗后烘干備用。每批次電解反應(yīng)時(shí)間控制在60min,間隔10min進(jìn)行取樣并用0.22μm濾膜過(guò)濾后進(jìn)行水樣測(cè)定,濾膜表面含氟絮體烘干后可進(jìn)行其它分析表征。

1.4 分析方法

本實(shí)驗(yàn)氟離子質(zhì)量濃度采用哈希分光光度法檢測(cè);電絮凝過(guò)程中產(chǎn)生的絮體物結(jié)構(gòu)采用X射線衍射儀分析檢測(cè)(XRD);含氟絮凝物元素分析采用X射線熒光光譜分析儀(XRF);pH由pH探頭在線檢測(cè);電導(dǎo)率采用便攜式電導(dǎo)儀檢測(cè)。Tafel測(cè)試:以鋁板為工作電極和對(duì)電極,飽和甘汞電極為參比電極,測(cè)試面積為1cm×1cm,測(cè)試溶液含12mg·L−1氟化物,電導(dǎo)率2.24mS·cm−1,pH=6.5。絮體顆粒ζ電位測(cè)定:含氟絮體顆粒的ζ電位測(cè)定取自不同pH下反應(yīng)器內(nèi)懸浮絮體,吸取少量液體在微電泳儀上測(cè)定;不含氟絮體顆粒ζ電位取自相同操作參數(shù)下處理非含氟水時(shí)反應(yīng)器內(nèi)懸浮絮體。

電絮凝反應(yīng)器中溶出性Al3+濃度與外加直流電之間的關(guān)系如式(1)所示。

式中:c(Al3+)為反應(yīng)器內(nèi)溶出Al3+質(zhì)量濃度,mg·L−1;M為鋁的相對(duì)摩爾質(zhì)量,27g·mol−1;I為陰、陽(yáng)極間施加電流,A;t為電解時(shí)間,s;Z為溶出性鋁的電荷數(shù),取3;F為法拉第電解常數(shù),96485C·mol−1;V為反應(yīng)器有效容積,m3;K=M/ZF=9.328×10−5g·C−1為常數(shù)。由式(1)可知,反應(yīng)器內(nèi)鋁離子質(zhì)量濃度與單位體積加載電流和電解時(shí)間直接相關(guān),為便于研究本實(shí)驗(yàn)將單位體積加載電流定義為電流密度J,即J=I/V,A·m−3。因此,式(1)又可表示為式(2)。去除單位質(zhì)量氟離子所需電耗根據(jù)式(3)計(jì)算。

式中:w為單位質(zhì)量氟所需電耗,kWh·g−1;U為極間電壓,V;C0為進(jìn)水氟離子質(zhì)量濃度,mg·L−1;Ct為t時(shí)刻氟離子質(zhì)量濃度,mg·L−1。

2、結(jié)果與討論

2.1 電絮凝除氟過(guò)程

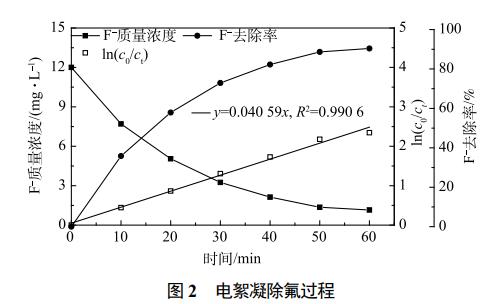

在J=300A·m−3,d=5mm,pH=6.0~7.0,C0=12.10mg·L−1條件下,反應(yīng)器內(nèi)氟離子質(zhì)量濃度與去除率隨時(shí)間變化狀況如圖2所示。由圖2可知,經(jīng)電絮凝反應(yīng)60min后,氟離子質(zhì)量濃度由12.10mg·L−1降至1.15mg·L−1,去除率約為90.50%,且此時(shí)出水氟離子質(zhì)量濃度不滿足《生活飲用水衛(wèi)生標(biāo)準(zhǔn)》(GB5749-2022)有關(guān)氟化物的標(biāo)準(zhǔn)限值要求。另外,由式(2)可知,電絮凝時(shí)間的延長(zhǎng)使溶出性鋁離子質(zhì)量濃度增加,能夠形成更多的羥基鋁化合物,可為氟離子結(jié)合提供更多的吸附活性位點(diǎn)并提高絮凝沉淀效果。此外,由圖2可知,隨著反應(yīng)的進(jìn)行,經(jīng)核算單位時(shí)間去除氟離子質(zhì)量濃度由0.43mg·(L·min)−1降低為0.02mg·(L·min)−1,即去除氟離子速率隨氟離子質(zhì)量濃度降低而降低,采用Origin9.1軟件對(duì)電絮凝除氟過(guò)程擬合發(fā)現(xiàn),整個(gè)除氟過(guò)程不同時(shí)刻氟離子質(zhì)量濃度符合公式(4),遵循一級(jí)反應(yīng)動(dòng)力學(xué)過(guò)程。

式中:k為反應(yīng)動(dòng)力學(xué)飽和常數(shù),min−1。其中,k=0.04059min−1,R2=0.9906。由式(4)可知,在其他條件不變的情況下,當(dāng)出水Ct=1.00mg·L−1時(shí),電絮凝理論反應(yīng)時(shí)間T可由式(5)計(jì)算。

式中:T為理論反應(yīng)時(shí)間,min。因此,當(dāng)進(jìn)水氟離子質(zhì)量濃度C0=12.10mg·L−1時(shí),經(jīng)電絮凝反應(yīng)61.42min后,出水氟離子質(zhì)量濃度可小于1.00mg·L−1,也即電絮凝理論反應(yīng)時(shí)間T直接取決于進(jìn)水氟離子質(zhì)量濃度C0和反應(yīng)動(dòng)力學(xué)飽和常數(shù)k。結(jié)果表明,電流密度、極板間距及進(jìn)水氟離子質(zhì)量濃度均會(huì)對(duì)動(dòng)力學(xué)飽和常數(shù)k產(chǎn)生影響,進(jìn)而影響除氟過(guò)程和效果。因此,有必要探討上述影響因素對(duì)除氟過(guò)程的影響。

2.2 電絮凝除氟影響因素

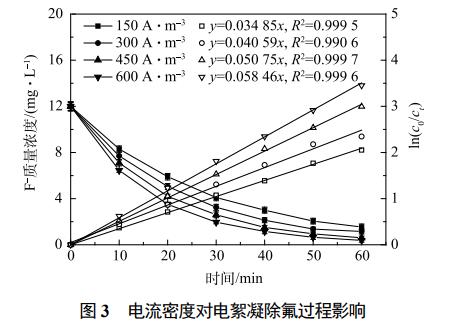

1)電流密度的影響。在C0=12.10mg·L−1,pH=6.0~7.0,d=5mm,不同電流密度(150~600A·m−3)下,電絮凝反應(yīng)器內(nèi)氟離子質(zhì)量濃度隨時(shí)間變化如圖3所示。由圖3可知,不同電流密度下氟離子質(zhì)量濃度均隨反應(yīng)時(shí)間的延長(zhǎng)而降低。當(dāng)電流密度為150A·m−3時(shí),反應(yīng)60min后,最終出水氟離子質(zhì)量濃度為1.54mg·L−1,去除率約為87.27%;隨著電流密度由300A·m−3增加至600A·m−3時(shí),相同反應(yīng)時(shí)間下出水氟離子質(zhì)量濃度更低,在電流密度為150、300、600A·m−3下,最終氟離子出水平均質(zhì)量濃度分別為1.15、0.60和0.38mg·L−1,總?cè)コ史謩e達(dá)到90.50%、95.04%和96.86%。由此可見(jiàn),增大電流密度可提高氟離子的去除率。另外,不同電流密度下氟離子去除過(guò)程均遵循一級(jí)動(dòng)力學(xué)反應(yīng)過(guò)程,并且隨著電流密度由150A·m−3增至600A·m−3,動(dòng)力學(xué)常數(shù)由0.03485min−1增至0.05846min−1,R2均大于0.99。而根據(jù)式(5)可知,在C0為12.10mg·L−1,pH為6.0~7.0,d=5mm的條件下,電流密度為150、300、450、600A·m−3所需理論反應(yīng)時(shí)間分別為71.54、61.42、49.13和42.65min。因此,提高電流密度可提高電絮凝除氟速率,從而縮短除氟時(shí)間。

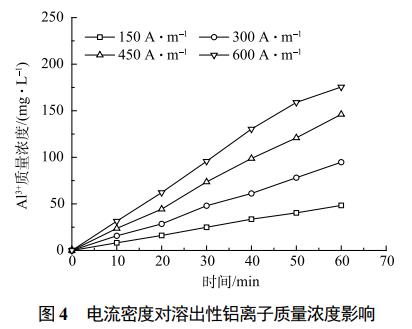

氟離子去除與鋁離子質(zhì)量濃度直接相關(guān),而溶出性鋁離子質(zhì)量濃度取決于電流密度和反應(yīng)時(shí)間(式(2)),為此對(duì)不同電流密度(150~600A·m−3)下溶出性鋁離子質(zhì)量濃度隨時(shí)間變化進(jìn)行測(cè)定,結(jié)果如圖4所示。由圖4可知,不同電流密度下反應(yīng)器內(nèi)溶出性鋁離子質(zhì)量濃度均隨反應(yīng)時(shí)間增加而增加;隨著電流密度由150A·m−3增至600A·m−3,經(jīng)電解反應(yīng)60min后,溶出性鋁離子質(zhì)量濃度由48.37mg·L−1增至175.48mg·L−1,并且只有在電流密度為450A·m−3和600A·m−3條件下,出水氟離子質(zhì)量濃度小于1.00mg·L−1,滿足GB5749-2022標(biāo)準(zhǔn)要求。這說(shuō)明隨著電流密度的增大和電絮凝反應(yīng)時(shí)間的延長(zhǎng),反應(yīng)器內(nèi)溶出性鋁離子所形成的羥基鋁化合物增加,從而為氟離子提供足夠的活性位點(diǎn)提高吸附、絡(luò)合及絮凝沉淀效果;但電流密度的增加和反應(yīng)時(shí)間的延長(zhǎng)勢(shì)必加速陽(yáng)極板的消耗且不利于縮小反應(yīng)器容積和工程化實(shí)施。因此,本實(shí)驗(yàn)最佳電流密度為450A·m−3。

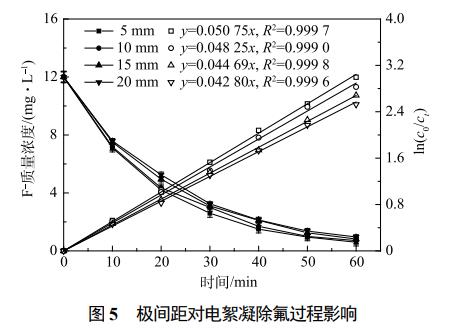

2)極板間距的影響。極板間距直接影響極間電壓和反應(yīng)器運(yùn)行能耗,并且影響反應(yīng)器內(nèi)水力環(huán)境和傳質(zhì)過(guò)程,進(jìn)而對(duì)除氟過(guò)程動(dòng)力學(xué)產(chǎn)生影響。在J=450A·m−3,C0=12.10mg·L−1,pH=6.0~7.0,不同極間距(d=5~20mm)下,氟離子質(zhì)量濃度隨時(shí)間變化狀況如圖5所示。由圖可知,不同極板間距下出水氟離子質(zhì)量濃度均隨反應(yīng)時(shí)間延長(zhǎng)而降低,而隨著極間距由5mm增至20mm,出水氟離子質(zhì)量濃度由0.60mg·L−1小幅增至0.96mg·L−1且均小于1.00mg·L−1,滿足GB5749-2022中有關(guān)氟化物的標(biāo)準(zhǔn)限值要求,但除氟過(guò)程動(dòng)力學(xué)常數(shù)卻由0.05075min−1降至0.04280min−1,也即在相同電流密度下,極板間距雖然對(duì)除氟效果影響較小,但極板間距的增大促使除氟動(dòng)力學(xué)常數(shù)降低。

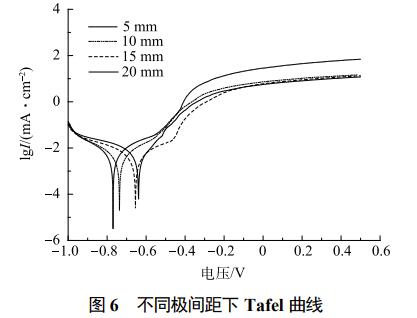

圖6為不同極間距下鋁電極的Tafel曲線,從其陽(yáng)極分支開(kāi)來(lái)看,不同極間距下均未出現(xiàn)鈍化現(xiàn)象,但相同電壓下電流密度隨極間距的增大而減小,尤其當(dāng)極間距大于5mm時(shí)變化比較明顯。這可能因?yàn)楸緦?shí)驗(yàn)處理含氟地下水電導(dǎo)率僅為1.65~2.42mS·cm−1,較大的極板間距增加了離子遷移阻力,降低了氟離子與電絮凝絮體的相互作用;而較小的極板間距一方面增加了極板間電荷傳導(dǎo)作用和氟離子向陽(yáng)極板的遷移效率,另一方面陰極的析氫作用強(qiáng)化了極板間的氣液擾動(dòng),促使氟離子與絮體的充分碰撞與吸附作用,這均有利于除氟效率的提高。另外,在J=450A·m−3,C0=12.10mg·L−1,pH=6.0~7.0,當(dāng)極間距為5、10、15、20mm的條件下,槽電壓分別達(dá)到3.79、4.86、5.93和6.94V,經(jīng)式(3)核算得出,不同極間距下的電耗分別為0.1496、0.1937、0.2387和0.2829kWh·g−1,也即極板間距由5mm增至20mm,去除單位質(zhì)量的氟所需電耗增大了89.10%,這既不利于降低運(yùn)行成本,也不利于縮小反應(yīng)器體積。因此,本研究最佳極板間距設(shè)定為5mm。

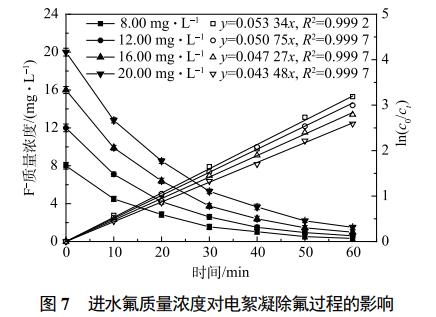

3)進(jìn)水氟質(zhì)量濃度的影響。進(jìn)水氟質(zhì)量濃度直接影響電絮凝時(shí)間或出水氟質(zhì)量濃度(見(jiàn)公式4),甚至對(duì)除氟過(guò)程與效果產(chǎn)生影響。在J=450A·m−3,d=5mm,pH=6.0~7.0,不同進(jìn)水氟質(zhì)量濃度(8.00~20.00mg·L−1)條件下,氟離子質(zhì)量濃度隨時(shí)間變化如圖7所示。由圖7可知,隨著進(jìn)水氟質(zhì)量濃度由8.0mg·L−1增至20.0mg·L−1,經(jīng)電絮凝60min后,出水氟離子質(zhì)量濃度由0.33mg·L−1增至1.50mg·L−1,氟離子去除率由95.86%降至92.50%,除氟過(guò)程動(dòng)力學(xué)常數(shù)由0.05334min−1降至0.04348min−1,并且當(dāng)進(jìn)水氟質(zhì)量濃度達(dá)到20.00mg·L−1時(shí),出水氟離子質(zhì)量濃度出現(xiàn)了超標(biāo)現(xiàn)象。

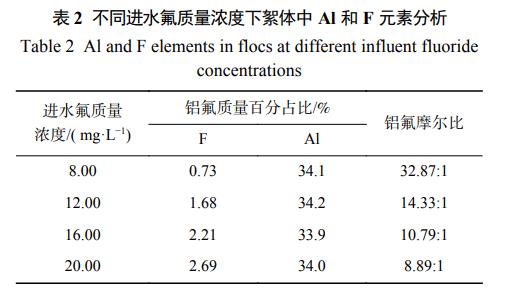

為進(jìn)一步探究進(jìn)水氟質(zhì)量濃度對(duì)電絮凝除氟過(guò)程的影響,對(duì)反應(yīng)器內(nèi)含氟沉淀物中鋁、氟元素進(jìn)行了XRF分析,結(jié)果如表2所示。由表2可知,4種進(jìn)水氟質(zhì)量濃度下絮體中鋁元素質(zhì)量占比在33.9%~34.2%,相差基本不大,也即在相同電流密度下,陽(yáng)極溶出性鋁離子所形成的羥基鋁聚合物量基本保持不變;但此時(shí)絮體中氟元素質(zhì)量比由0.73%上升至2.69%,鋁氟元素摩爾比由32.87:1降至8.89:1,但不同進(jìn)水氟質(zhì)量濃度下氟離子去除率并未明顯下降,這說(shuō)明在此條件下電絮凝反應(yīng)器所形成的羥基鋁聚合物提供的氟離子吸附活性位點(diǎn)充足,并且較高的進(jìn)水氟質(zhì)量濃度使吸附活性位點(diǎn)結(jié)合更加充分,從而提高了電絮凝溶出性鋁離子利用效率;但進(jìn)水氟質(zhì)量濃度的增加勢(shì)必造成羥基鋁聚合物活性位點(diǎn)與氟離子結(jié)合競(jìng)爭(zhēng)的加劇,造成反應(yīng)速率下降,甚至容易引發(fā)出水氟離子質(zhì)量濃度超標(biāo)的風(fēng)險(xiǎn)。

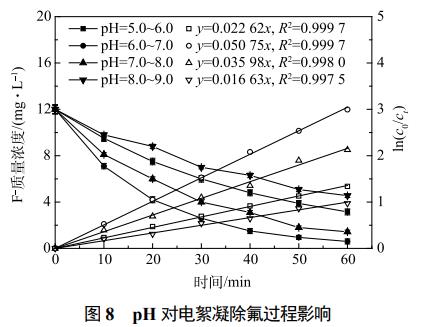

4)pH的影響。電絮凝過(guò)程中溶出性鋁離子形成的羥基鋁化合物形態(tài)以及電解過(guò)程中的析氫反應(yīng)均與pH有密切關(guān)系,這些將直接影響電絮凝除氟效果。圖8為在J=450A·m−3,d=5mm,C0=12.00mg·L−1條件下,pH對(duì)氟離子質(zhì)量濃度隨時(shí)間變化的影響。由圖8可知,不同pH下氟離子去除效果和除氟動(dòng)力學(xué)常數(shù)均存在較大差異,其中,當(dāng)pH=6.0~7.0時(shí),經(jīng)反應(yīng)60min后,出水氟離子質(zhì)量濃度達(dá)到0.60mg·L−1,除氟效果最好,除氟動(dòng)力學(xué)常數(shù)為0.05075min−1;當(dāng)pH=7.0~8.0時(shí),氟離子去除效果次之,除氟動(dòng)力學(xué)常數(shù)為0.03598min−1;當(dāng)pH為5.0~6.0和8.0~9.0時(shí),氟離子去除效果最差,除氟動(dòng)力學(xué)常數(shù)分別為0.02262min−1和0.01663min−1,并且只有pH=6.0~7.0下出水氟離子質(zhì)量濃度滿足GB5749-2022標(biāo)準(zhǔn)要求外,其他3種pH下出水氟離子質(zhì)量濃度均出現(xiàn)了超標(biāo)現(xiàn)象。

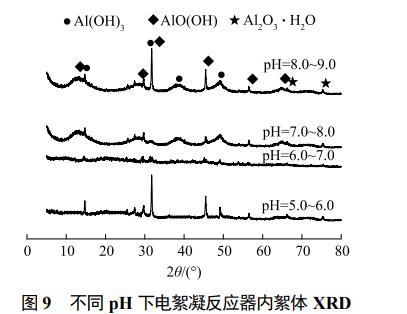

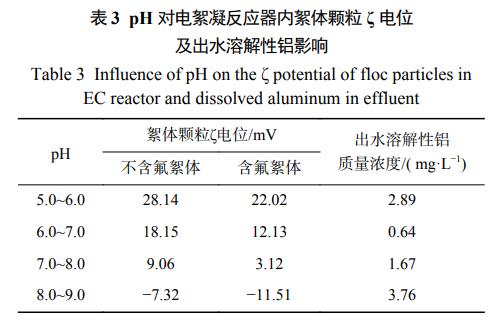

為探究其中原因,對(duì)不同pH下反應(yīng)器內(nèi)絮體進(jìn)行XRD表征,結(jié)果如圖9所示,經(jīng)與標(biāo)準(zhǔn)譜圖對(duì)比可知,該絮體主要為Al(OH)3、AlO(OH)及Al2O3·H2O等鋁基化合物。當(dāng)pH=5.0~6.0時(shí),因反應(yīng)器中OH−存在受到抑制,溶出性鋁離子以Al3+,Al(OH)2+、Al(OH)2+等單體狀態(tài)存在,絮體結(jié)晶程度較好,存在較為明顯衍射峰,但此時(shí)絮體比表面積小,與氟離子吸附結(jié)合能力差,造成反應(yīng)動(dòng)力常數(shù)較低,氟離子去除效果較差;當(dāng)pH=6.0~7.0時(shí),溶出性鋁離子以Al6(OH)153+、Al13(OH)345+、Al13O4(OH)247+等多核羥基鋁化合物形式存在,絮體結(jié)晶程度差,屬于無(wú)定型羥基鋁化合物,此時(shí)絮體具有較大比表面積和較多的羥基活性位點(diǎn),與氟離子吸附結(jié)合能力較強(qiáng),吸附容量大,使除氟動(dòng)力學(xué)常數(shù)較大,氟離子去除效果較好;當(dāng)pH=7.0~8.0和8.0~9.0時(shí),絮體XRD表征上出現(xiàn)了部分衍射峰,這可能因氫氧化鋁絮體出現(xiàn)了部分水解,造成絮體與氟離子絡(luò)合、吸附能力降低,除氟動(dòng)力學(xué)常數(shù)出現(xiàn)下降,最終致使除氟效果下降。此外,對(duì)不同pH下電絮凝反應(yīng)器內(nèi)絮體顆粒ζ電位進(jìn)行了測(cè)定(表3),由表3可知,相同pH下含氟絮體ζ電位要低于不含氟絮體,這主要因?yàn)樾躞w顆粒對(duì)F−、OH−及其它陰離子的吸附結(jié)合所致。另外,絮體顆粒ζ電位均隨pH上升出現(xiàn)了不同程度下降,這顯然不利于F−的吸附,但較低的pH又不利于無(wú)定型羥基鋁化合物的形成。因此,電絮凝除氟最佳pH宜控制在6.0~7.0。

不僅如此,由表3可知,當(dāng)pH=6.0~7.0時(shí),由于絮體結(jié)構(gòu)穩(wěn)定,出水溶解性鋁質(zhì)量濃度為0.64mg·L−1,明顯大于0.20mg·L−1,即不滿足GB5749-2022標(biāo)準(zhǔn)中有關(guān)鋁的質(zhì)量濃度要求,而其他pH條件下出水中溶解性鋁質(zhì)量濃度更高,這將對(duì)飲用水安全造成威脅,但通過(guò)電絮凝和膜過(guò)濾等組合工藝處理可實(shí)現(xiàn)對(duì)出水剩余鋁離子的深度去除。

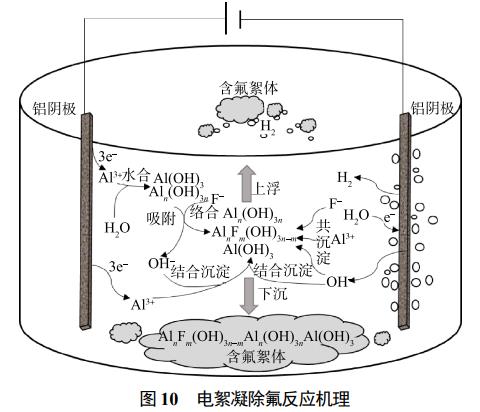

2.3 電絮凝除氟機(jī)理

基于上述實(shí)驗(yàn)結(jié)果,以鋁板作為電絮凝陰、陽(yáng)極,如圖10所示,其除氟機(jī)理主要包括以下3條路徑:1)通過(guò)在鋁陰、陽(yáng)極間施加偏電壓實(shí)現(xiàn)陽(yáng)極氧化釋放鋁離子,使反應(yīng)器內(nèi)含有足夠量溶解態(tài)鋁離子;2)羥基鋁化合物對(duì)氟的絡(luò)合、吸附作用,溶解態(tài)鋁離子在水解、聚合等作用下形成大量氫氧化鋁絮體和無(wú)定型羥基鋁化合物,包括Al6(OH)153+、Al13(OH)345+、Al13O4(OH)247+等,該類(lèi)物質(zhì)具有較大的比表面積,不僅為氟離子吸附、絡(luò)合提供大量的活性位點(diǎn),還可通過(guò)網(wǎng)捕、卷掃及共沉淀方式實(shí)現(xiàn)氟離子去除,最終形成含氟沉積物,具體見(jiàn)反應(yīng)式(6)和式(7);3)陰極析氫產(chǎn)生的氣浮作用,由于陰極析氫作用使電絮凝反應(yīng)器產(chǎn)生一定量氣體,通過(guò)氣體擾動(dòng)一方面促進(jìn)極板間傳質(zhì)作用,增強(qiáng)氟離子與羥基鋁化合物的結(jié)合,另一方面氣泡粘附絮體上浮有利于實(shí)現(xiàn)含氟絮體的快速分離。

2.4 除氟過(guò)程模型建立及預(yù)測(cè)

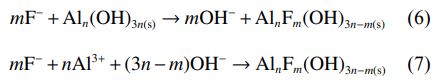

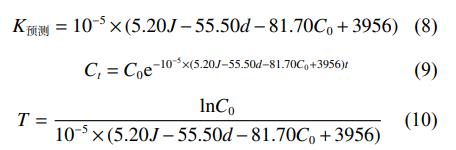

建立高含氟地下水電絮凝除氟過(guò)程模型不僅有利于除氟過(guò)程參數(shù)的選擇與優(yōu)化,而且可為地下水除氟工程化應(yīng)用提供理論依據(jù)。結(jié)合上述實(shí)驗(yàn)結(jié)果對(duì)不同操作條件下電絮凝除氟動(dòng)力學(xué)飽和常數(shù)進(jìn)行了實(shí)驗(yàn)擬合分析,結(jié)果見(jiàn)表4。

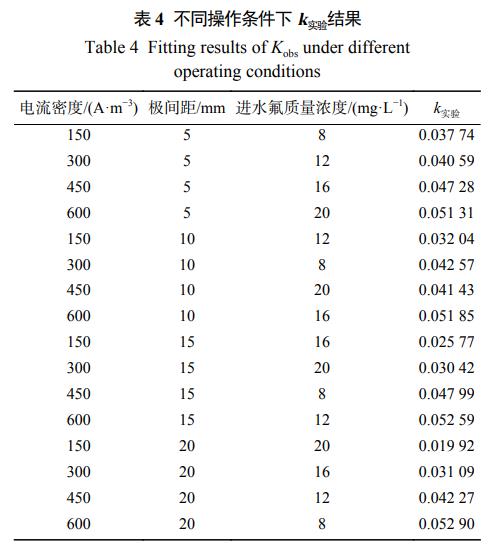

上述實(shí)驗(yàn)結(jié)果可知,在特定pH下電絮凝除氟動(dòng)力學(xué)飽和常數(shù)k直接取決于電流密度J、極板間距d和進(jìn)水氟離子質(zhì)量濃度C0。通過(guò)SPSS軟件可根據(jù)控制因素J、d和C0對(duì)除氟動(dòng)力學(xué)飽和常數(shù)K預(yù)測(cè)進(jìn)行預(yù)測(cè)方程模擬分析,分析結(jié)果如表5所示。

根據(jù)表5可知,除氟動(dòng)力學(xué)飽和常數(shù)K預(yù)測(cè)如式(8)所示,其中,R2=0.999;又根據(jù)式(4)和式(5)可知,電絮凝除氟過(guò)程中反應(yīng)器內(nèi)氟離子質(zhì)量濃度隨時(shí)間變化及理論反應(yīng)時(shí)間T可采用式(9)和式(10)進(jìn)行預(yù)測(cè)。

通過(guò)對(duì)電絮凝除氟動(dòng)力學(xué)飽和常數(shù)k實(shí)驗(yàn)與K預(yù)測(cè)值之間進(jìn)行擬合分析發(fā)現(xiàn),k實(shí)驗(yàn)=1.0139K預(yù)測(cè)(圖11),R2=0.99,兩者之間存在明顯的線性關(guān)系且動(dòng)力學(xué)飽和常數(shù)數(shù)值相差不大。

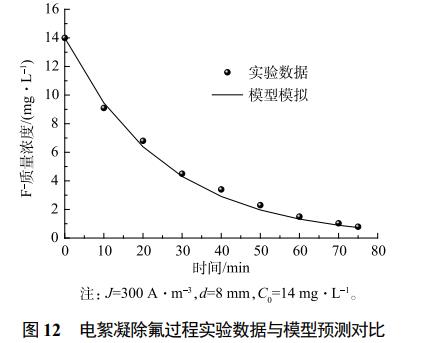

為進(jìn)一步驗(yàn)證該模型的準(zhǔn)確性,在pH=6.0~7.0條件下,選取電絮凝操作參數(shù):電流密度300A·m−3,極板間距為8mm,進(jìn)水氟質(zhì)量濃度為14.00mg·L−1,將實(shí)驗(yàn)數(shù)據(jù)與式(9)模型理論計(jì)算進(jìn)行了對(duì)比,結(jié)果如圖12所示。由圖12可知,電絮凝除氟過(guò)程實(shí)驗(yàn)值與模型計(jì)算值非常接近,在此條件下,當(dāng)出水氟離子質(zhì)量濃度為1.00mg·L−1時(shí),所需電絮凝理論反應(yīng)時(shí)間約為68.00min,而根據(jù)式(10)模型預(yù)測(cè)值約為67.2min。因此,通過(guò)分析得出,電絮凝除氟一級(jí)動(dòng)力學(xué)模型與電絮凝實(shí)際除氟過(guò)程具有較好的擬合度,該模型可以準(zhǔn)確預(yù)測(cè)在高含氟地下水條件下電絮凝除氟過(guò)程。

3、結(jié)論

1)電絮凝對(duì)礦區(qū)高濃度含氟地下水中氟化物有較好去除率;最佳除氟參數(shù):電流密度為450A·m−3,極間距為5mm,pH為6.0~7.0且電絮凝除氟過(guò)程受電流密度、極板間距、進(jìn)水氟質(zhì)量濃度及pH值影響;電絮凝除氟過(guò)程呈現(xiàn)一級(jí)反應(yīng)動(dòng)力學(xué),理論除氟反應(yīng)時(shí)間取決于礦區(qū)地下水氟離子質(zhì)量濃度和除氟動(dòng)力學(xué)飽和常數(shù)。

2)電絮凝反應(yīng)動(dòng)力學(xué)飽和常數(shù)隨電流密度增大而增大,隨極板間距和進(jìn)水氟離子質(zhì)量濃度增大而減小;通過(guò)對(duì)絮體XRD和XRF分析發(fā)現(xiàn),在pH=6.0~7.0下,電絮凝產(chǎn)生絮體為無(wú)定型羥基鋁化合物,除氟效果最好且較高的進(jìn)水氟質(zhì)量濃度使含氟絮體中鋁氟比下降,溶出性鋁離子利用效率更高。

3)建立了高含氟地下水電絮凝除氟動(dòng)力學(xué)方程模型,即Ct=C0e−10−5×(5.20J−55.50d−81.70C0+3956)t,且實(shí)驗(yàn)結(jié)果與除氟模型預(yù)測(cè)結(jié)果有較好相符度。(來(lái)源:中海油天津化工研究設(shè)計(jì)院有限公司國(guó)家工業(yè)水處理工程技術(shù)中心)