申請日2016.05.04

公開(公告)日2016.09.07

IPC分類號C02F1/52

摘要

一種沉淀污泥回流助凝與凝核澄清裝置,包括進出水單元、藥劑投加和混合單元以及混凝沉淀單元,其中,混凝沉淀單元包括連接原水箱出水的殼體,殼體由同軸的外筒、中間筒和內筒共三層筒組成,在殼體內形成混合區、混凝區、絮凝區和沉淀區,絮凝區底部設置有出泥管,進水和回流沉淀污泥混合區連通回流污泥管,出泥管和回流污泥管在殼體外與剩余污泥管連通,絮凝顆粒依靠重力作用在沉淀區沉淀,在混合區,原水、混凝劑、助凝劑和回流污泥充分混合,在混凝區,以回流污泥顆粒作為混凝核心發生混凝反應,在絮凝區,利用回流污泥顆粒的凝核作用促進絮凝體成長和造粒,本發明具有耗藥量小、占地面積省、出水水質好、污泥回流濃度大和回流量小且易控制等特點。

權利要求書

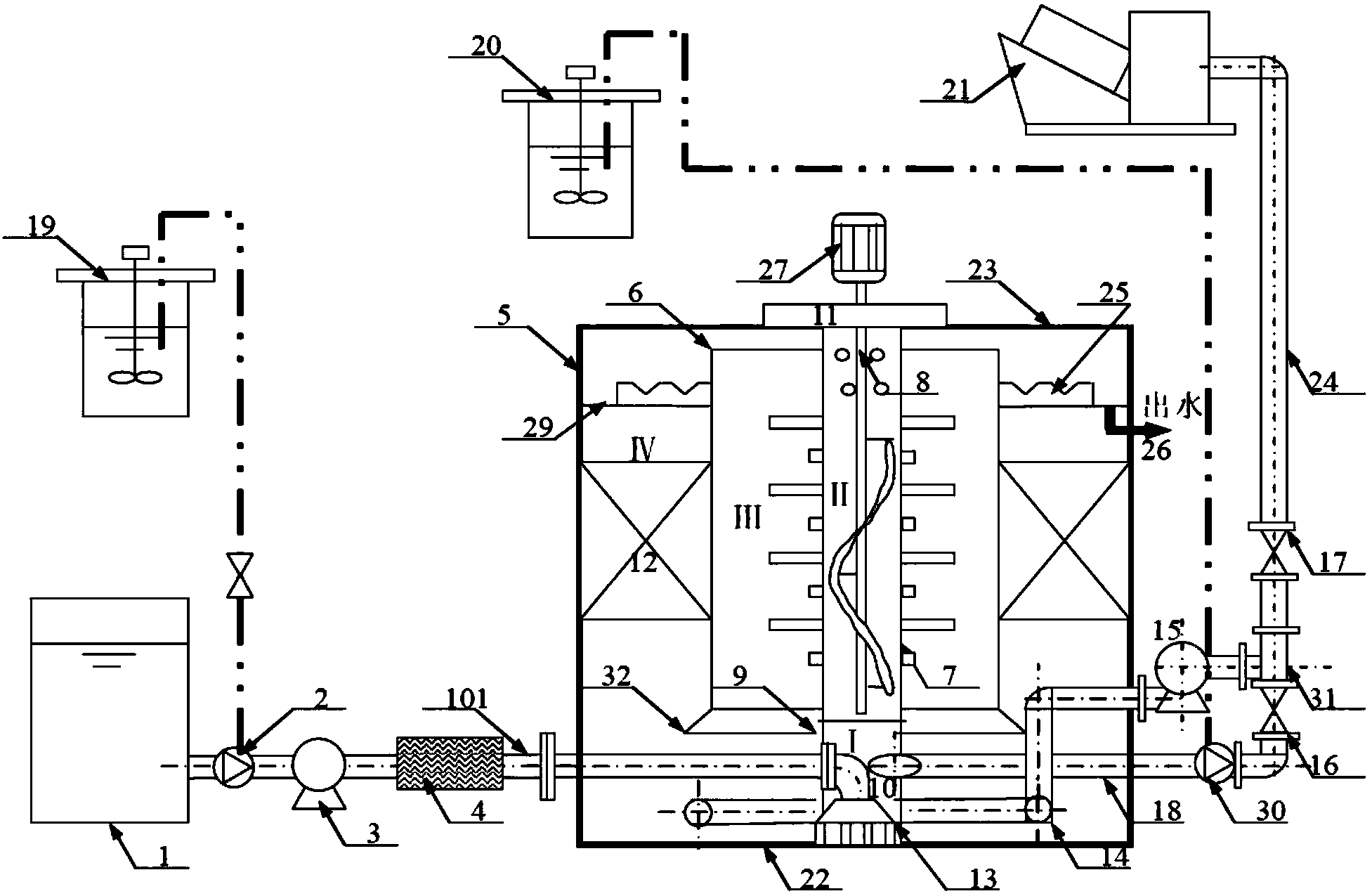

1.一種沉淀污泥回流助凝與凝核澄清裝置,包括進出水單元、藥劑投加和混合單元以及混凝沉淀單元,其中,所述混凝沉淀單元包括連接原水箱(1)出水的殼體,其特征在于,所述殼體由同軸的外筒(5)、中間筒(6)和內筒(7)共三層筒組成,在殼體內形成進水和回流沉淀污泥混合區Ⅰ、機械攪拌混凝區Ⅱ、絮凝區Ⅲ和斜板沉淀區Ⅳ,絮凝區Ⅲ底部設置有出泥管(14),出泥管(14)末端為出泥口(10),進水和回流沉淀污泥混合區Ⅰ連通回流污泥管(18),出泥管(14)和回流污泥管(18)在殼體外與剩余污泥管(24)連通。

2.根據權利要求1所述沉淀污泥回流助凝與凝核澄清裝置,其特征在于,所述出泥管(14)焊接于內筒(7)的外壁,出泥管(14)連接有污泥回流泵(15),污泥回流泵(15)與回流污泥管(18)之間安裝有回流污泥調節閥(16),污泥回流泵(15)與剩余污泥管(24)之間安裝有剩余污泥調節閥(17),回流污泥管(18)上設置助凝劑投加口(30),助凝劑投加口(30)連接助凝劑藥罐(20)。

3.根據權利要求1所述沉淀污泥回流助凝與凝核澄清裝置,其特征在于,所述殼體中,內筒(7)與外筒(5)完全隔離,內筒(7)通過上部的出水孔與中間筒(6)連通,中間筒(6)的頂部和底部均與外筒(5)連通,原水箱(1)出水進入內筒(7)的下部,在該處形成進水和回流沉淀污泥混合區Ⅰ,內筒(7)中設置有攪拌器(8),在攪拌器(8)的攪拌區域內形成機械攪拌混凝區Ⅱ,內筒(7)為旋轉筒,外壁焊接片狀槳葉,在內筒(7)之外中間筒(6)之內形成絮凝區Ⅲ,在中間筒(6)之外外筒(5)之內為斜板沉淀區Ⅳ,在斜板沉淀區Ⅳ設置有集水槽(29)和位于集水槽(29)下方的填料(12),絮凝區Ⅲ頂部的出水進入集水槽(29),再向下通過填料(12)進入外筒(5)的底部,集水槽(29)連接有通向殼體外的出水管(26)。

4.根據權利要求2所述沉淀污泥回流助凝與凝核澄清裝置,其特征在于,所述殼體底部設置底蓋(22),底蓋(22)上焊接并支撐住進水口(13),原水進水管伸至內筒(7)中心,由進水口(13)分配至進水和回流沉淀污泥混合區Ⅰ;殼體頂部有支架(23),支架(23)上固定有帶減速器(11)的攪拌機(27),攪拌機(27)的攪拌軸(28)連接攪拌器(8),攪拌器(8)為螺旋式下壓結構。

5.根據權利要求2所述沉淀污泥回流助凝與凝核澄清裝置,其特征在于,所述集水槽(29)上方設置溢流槽(25),溢流槽(25)內外圈分別連接到中間筒(6)和外筒(5)上。

6.根據權利要求2所述沉淀污泥回流助凝與凝核澄清裝置,其特征在于,在原水箱(1)的出水管(101)上依次設置有混凝劑投加口(2)、提升泵(3)和管道混合器(4),混凝劑投加口(2)連接混凝劑藥罐(19),出水管(101)的出水口(13)伸至內筒(7)的筒中心線位置并位于內筒(7)的中心底部。

7.根據權利要求2所述沉淀污泥回流助凝與凝核澄清裝置,其特征在于,所述中間筒(6)的下部設置折流板(32)。

8.根據權利要求2所述沉淀污泥回流助凝與凝核澄清裝置,其特征在于,所述攪拌器(8)與內筒(7)逆向旋轉。

說明書

一種沉淀污泥回流助凝與凝核澄清裝置

技術領域

本發明屬于水處理技術領域,涉及給水、生活污水和工業廢水中懸浮物去除,特別涉及一種沉淀污泥回流助凝與凝核澄清裝置。

背景技術

原水的澄清過程是一個復雜的物理化學過程,通常包括混凝、絮凝和沉淀過程。混凝機理主要包括ZTA電位理論,沉淀過程主要基于壓縮沉淀理論。

混凝過程要求混凝劑水解產物迅速地擴散到水中,所有膠體顆粒幾乎在同一瞬間脫穩并凝聚,這樣才能得到好的絮凝效果。為了達到良好絮凝效果,處理中通常采用管道混合器,將絮凝藥劑與原水充分混合。

絮凝是水處理的最重要的工藝環節,出水水質主要由絮凝效果決定的。傳統廊道反應、回轉孔室反應以及回轉組合式隔板反應的絮凝工藝,水在設備中停留50~60min,時間相對較長。絮凝長大過程是微小顆粒接觸與碰撞的過程。絮凝效果的好壞取決于下面兩個因素;一是混凝劑水解后產生的高分子絡合物形成吸附架橋的聯結能力,這是由混凝劑的性質決定的;二是微小顆粒碰撞的幾率和如何控制它們進行合理的有效碰撞,這是由設備的動力學條件所決定的。

傳統的平流沉淀池優點是構造簡單,工作安全可靠;缺點是占地面積大,處理效率低,要想降低濾前水的濁度就要較大地加大沉淀池的長度。淺池理論的出現使沉淀技術有的長足的進步,現在水處理中普遍使用了斜管沉淀池,沉淀效果得到了大幅度提高。

發明專利CN 102078708B公開了一種依靠水力旋流作用,進行水中懸浮物造粒成長,實現固液分離的固液分離器,該設備加工工藝過于復雜,制作安裝不便。另外,該分離器僅靠進水沖擊和圓筒導流形成的水力旋流,具有節能和減少設備磨損特點,但是提供的G值仍然不夠,使得該絮凝預沉段預沉目標較難實現。要想獲得較大水力旋流G值,內桶流速必須足夠高,其結果是導致內桶直徑過小,水力停留時間過小,達不到水力停留時間(HRT)為1min的設計要求。

發明CN 104261532A公開了一種機械旋流絮凝分離高效澄清池,針對大型或特大型高濁度黃河水廠,解決了傳統給水處理方案中,現有的澄清池單池尺寸小,池體結構過高且結構復雜,難以施工,造價高的問題,發明了一種池體內部為立方體的澄清池。該發明中澄清池呈立方體,立方體空間上存在的邊角,必然導致水力分布情況劣于圓形空間下的水力分布。

法國ACTIFLL絮凝澄清工藝中,沉降污泥由污泥泵連續泵入到系統上方的水力旋流器,在水力旋流器里借助離心力泥漿和細砂很好地被分離,泥漿從旋流器的上部流出進人排泥水處理系統,約占回流量的分離好的細砂則由旋流器的80~90%下部流出被注人到絮凝池中循環使用。該工藝針對城市給水處理,混凝池、加注池、絮凝池和高效沉淀池串聯布局,需要專門細砂投加設備和砂水分離設備,工藝流程長且設備費用高、細砂原料成本高。

總體而言,現有澄清裝置往往混凝池和沉淀池容積過大,空間利用率不高,絮體松散,設計水力停留時間大于實際水力停留時間,效果較差。為解決這一問題,根據混凝、絮凝和沉淀基本原理,本發明權利人發明了該技術的澄清裝置。

發明內容

為了克服上述現有技術的缺點,本發明的目的在于提供一種沉淀污泥回流助凝與凝核澄清裝置,依靠沉淀污泥回流助凝系統促進水中懸浮物質絮凝、沉淀分離,裝置中絮凝污泥依靠重力作用在絮凝區沉淀,利用污泥回流泵將污泥泵至完全混合區;在完全混合區,原水、混凝劑、助凝劑和回流污泥得以進行混合;在混凝區,在機械攪拌的作用下,以回流污泥顆粒作為混凝核心發生混凝反應,在絮凝區,內筒和攪拌軸呈逆向旋轉,利用回流污泥顆粒的“凝核”作用促進絮凝體成長和造粒;在沉淀區,回流污泥顆粒增加了絮凝體的密度,加快了絮凝體在沉淀區的沉降,促進了原水與懸浮物的澄清分離;本裝置具有處理高效、易生產加工、占用空間省和藥劑耗用量小等優點,適于油田水處理、小區生活污水處理和給水處理等領域。

為了實現上述目的,本發明采用的技術方案是:

一種沉淀污泥回流助凝與凝核澄清裝置,包括進出水單元、藥劑投加和混合單元以及混凝沉淀單元,其中,所述混凝沉淀單元包括連接原水箱1出水的殼體,所述殼體由同軸的外筒5、中間筒6和內筒7共三層筒組成,在殼體內形成進水和回流沉淀污泥混合區Ⅰ、機械攪拌混凝區Ⅱ、絮凝區Ⅲ和斜板沉淀區Ⅳ,絮凝區Ⅲ底部設置有出泥管14,進水和回流沉淀污泥混合區Ⅰ連通回流污泥管18,出泥管14和回流污泥管18在殼體外與剩余污泥管24連通。

所述出泥管14焊接于內筒7的外壁,出泥管14連接有污泥回流泵15,污泥回流泵15與回流污泥管18之間安裝有回流污泥調節閥16,污泥回流泵15與剩余污泥管24之間安裝有剩余污泥調節閥17,回流污泥管18上設置助凝劑投加口30,助凝劑投加口30連接助凝劑藥罐20。

所述殼體中,內筒7與外筒5完全隔離,內筒7通過上部的出水孔與中間筒6連通,中間筒6的頂部和底部均與外筒5連通,原水箱1出水進入內筒7的下部,在該處形成進水和回流沉淀污泥混合區Ⅰ,內筒7中設置有攪拌器8,在攪拌器8的攪拌區域內形成機械攪拌混凝區Ⅱ,內筒7為旋轉筒,外壁焊接片狀槳葉,在內筒7之外中間筒6之內形成絮凝區Ⅲ,在中間筒6之外外筒5之內為斜板沉淀區Ⅳ,在斜板沉淀區Ⅳ設置有集水槽29和位于集水槽29下方的填料12,絮凝區Ⅲ頂部的出水進入集水槽29,再向下通過填料12進入外筒5的底部,集水槽29連接有通向殼體外的出水管26。

所述殼體底部設置底蓋22,底蓋22上焊接并支撐住進水口13,原水進水管伸至內筒7中心,由進水口13分配至進水和回流沉淀污泥混合區Ⅰ,混合均勻后向上進入機械攪拌混凝區Ⅱ,從內筒上部孔口進入內筒7之外中間筒6之內形成絮凝區Ⅲ,此時運動方向為向下,到達中間筒6底部的折流板32位置,再次改變運動方向,向上進入斜板沉淀區Ⅳ,溢流至出水堰底部后經排水管26排放至外界水環境;殼體頂部有支架23,支架23上固定有帶減速器11的攪拌機27,攪拌機27的攪拌軸28連接攪拌器8,攪拌器8為螺旋式下壓結構。

所述集水槽29上方設置溢流槽25,溢流槽25內外圈分別連接到中間筒6和外筒5上。

在原水箱1的出水管101上依次設置有混凝劑投加口2、提升泵3和管道混合器4,混凝劑投加口2連接混凝劑藥罐19,出水管101的出水口13伸至內筒7的筒中心線位置并位于內筒7的中心底部。

所述中間筒6的下部設置折流板32。

所述攪拌器8與內筒7逆向旋轉,回流污泥顆粒增加絮凝體的密度,兩種因素加快了絮凝體在沉淀區的沉降,促進了原水與懸浮物的澄清分離。

與現有技術相比,本發明的有益效果是:

1、裝置結構緊湊,占地面積小。

2、藥劑耗用量小。

3、對水中懸浮物澄清分離高效。

因此,與以往傳統絮凝澄清池去除懸浮物工藝相比,本發明解決了傳統工藝占地面積大,空間利用率低和藥劑投加量較大等問題,處理效果穩定高效,在油田水處理、小區生活污水處理和給水澄清處理等領域具有重要意義。