【摘要】借鑒國內最新技術研究成果,結合武鋼某冷軋含油乳化液廢水處理實例,探索一種將氣浮、超濾、生化合理組合,并能靈活控制的新處理思路。經系列工業化試驗表明,此工藝投資省、運行成本低,能很好解決冷軋含油乳化液廢水COD達標排放問題,排水CODCr小于100 mg/L。

【關鍵詞】冷軋;乳化液廢水;氣浮;超濾

1.前言

冷軋含油乳化液廢水主要來自冷軋軋機組、磨輥間和帶鋼脫脂機組、濕平整工藝及各機組的油庫排水等,其中的乳化液成分較為復雜,含有大量的礦物油或植物油、乳化劑及其它有機物,乳化程度高、 性質穩定、去除難度較大,排水COD達標困難,是我國鋼鐵行業廢水處理的一道難題[1]。20世紀70年代,各國廣泛采用氣浮法去除水中懸浮態乳化油,同時結合生物法降解COD[2,3],但由于當時乳化液成分變化大,影響廢水處理效果。近幾年,隨著冷軋工藝 技術的改進,噸材酸堿廢水排量大幅度下降,削弱了酸堿廢水對含油廢水的稀釋作用,使含油廢水處理 難度進一步加大,國內各鋼鐵企業紛紛采用無機陶瓷膜過濾裝置,配合生物接觸氧化法降解COD[4,5,6]。 一時,“超濾+生化”工藝成了冷軋含油乳化液廢水 處理的主流。但從考察國內多個冷軋廠含油乳化液廢水處理系統的實際出水指標看,真正做到COD穩定達標排放的企業并不多,因此,探索新的工藝技術處理冷軋含油乳化液廢水已成當務之急。國內高校如東北大學[7]、蘇州科技大學[8]均在進行相關技術 研究。鋼鐵企業也在進行技術探索,例如:寶鋼[9]1800 冷軋含油乳化液廢水處理系統在超濾后增加了MBR工藝,天鐵冷軋含油廢水處理系統在超濾后增加了催化氧化裝置,等等。但到目前為止,國內還沒 有就此達成共識,形成統一的技術規范。采用的部分新工藝雖能提高處理效果,但投資和運行成本極高, 在當前行業不景氣的情況下,推廣應用較為困難。 武鋼某冷軋廠設計年產量230萬t,其含油乳化 液廢水系統(含濃堿廢水)設計平均水量24 m3/h,工 藝采用無機陶瓷膜超濾加生物接觸氧化法。自該廠 投產2年多來,含油乳化液廢水處理系統COD一直不能穩定達到排放要求,斜板沉淀池出水CODCr一 直在1500 mg/L左右,導致整個廢水處理系統最終排口COD超標。針對目前實際運行情況,在該廢水處理工藝基礎上,探索了一種將氣浮、超濾、生物接觸氧化法合理組合,并能靈活控制的新處理思路。

2.含油乳化液廢水處理系統現狀解析

2.1水質特征

含油乳化液廢水(含濃堿廢水)實際排放量在 300~500 m3/d,來水主要污染物指標CODCr在 10000~20000 mg/L之間,pH在9~14之間。超濾進水CODCr在20000~35000 mg/L。生物接觸氧化池進水 CODCr在2800~4000 mg/L。斜板沉淀池出水CODCr在 1500 mg/L左右。

2.2 原處理工藝及參數

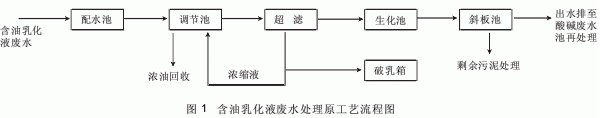

原處理工藝如圖1所示。

設備及構筑物參數:

調節池2座,總容積1600 m3。超濾12個單元, 每單元處理能力2 m3/h,循環箱容積237 m3。生化池 1座,總容積250 m3。破乳箱2個,總容積50 m3。

|

|

2.3 運行剖析

該廠建成投產2年多來,含油乳化液廢水處理 系統COD一直未能達到排放要求。經過調查分析 發現,造成該廢水處理系統出水COD不達標的原因主要有:

2.3.1超濾處理系統不完善,循環箱和乳化液調節 池存在嚴重皂化和COD濃度富集現象,出水COD濃度太高;

2.3.2生化池容積小,COD容積負荷率高達3.7~8.9 kg/m3.d,大大高于HJ/T337-2006標準規定(不大于1 kg/m3.d),COD去除率低;

2.3.3生化池營養比不協調,檢測發現嚴重缺氮,細 菌繁殖不好;

2.3.4生化池間斷進水,COD負荷沖擊大,影響生化 處理效果。

3 處理新思路

3.1新思路的提出

超濾裝置的出水水質、運行成本與進水COD 濃度、含油量高低密切相關。進水含油量越高,出水 水質越差,運行通量和周期下降,清洗頻次和運行 成本相應增加。超濾工藝的優點是對COD和油的過濾效果好、對油的性質和狀態適應性強,缺點是 設備投資高(處理1 m3/h水量的設備投資在40萬 元左右),循環箱COD和油含量升高速度快,浮油 分離困難,易出現皂化,使出水水質變差,處理成本 增加。如何降低超濾進水COD和含油量是改善超 濾處理效果,降低運行成本的關鍵。浮選技術除油 效果好,設備投資低(處理1 m3/h水量的設備投資 在1萬元左右),合理選配絮凝劑還對COD有明顯 去除效果,在國內石油行業有大量應用,但其處理 效果受廢水所含油的性質和濃度影響大。如能將超 濾和浮選工藝進行組合,用于冷軋含油廢水處理, 將是一種新的工藝思路,在國內還沒有應用案例。 存在的技術風險是浮選出水殘留的絮凝劑是否影 響超濾運行。但從報道看,在線混凝超濾在國內有 成功的小試。本項研究擬以現有冷軋含油乳化液廢 水處理工藝為依托,開展現場中試作,對“浮選+超 濾+生化”組合工藝的應用效果進行驗證。

3.1.1工藝確定原則

(1)充分利用現有處理工藝設施;

(2)投資小,運行成本低;

(3)工藝調整方便,對水質、水量變化適應性強;

(4)所選用工藝技術成熟,處理效果好、運行穩 定。

3.1.2新思路工藝路線

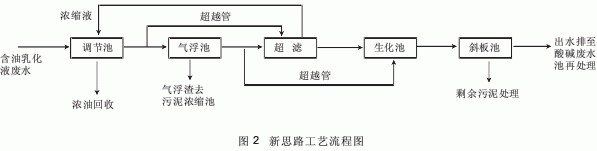

新思路工藝路線如圖2所示。

3.2工藝說明

車間排來的含油乳化液廢水由調節池收集,并 調節到一定溫度和水質要求,利用調節池內經過改 進的收油裝置回收上層浮油。投加適當的破乳劑 后,用氣浮法分離去除乳化態的油及污染物。用超 濾裝置截留小顆粒油珠和大分子溶解性有機物。剩 余極少量膠體狀油珠及小分子水溶性有機污染物 利用經過馴化的微生物進行生化降解。生化出水經 斜板沉淀池澄清后排至酸堿廢水系統進一步處理, 最終實現COD達標排放。

運行過程中,當水量或水質異常變化時,可視 情況對氣浮與超濾進行串、并聯組合運行,對工藝 進行靈活調控。

4.工業化試驗

在工業化試驗期間,含油乳化液廢水處理量為 15 m3/h。為了不影響現有系統的處理能力,實施分 段性試驗。首先進行生化試驗,然后進行氣浮單機 試驗,最后在生化與氣浮試驗的基礎上進行氣浮、 超濾、生化組合試驗。

4.1生化試驗

生化試驗分兩個階段進行。第一階段主要觀察 改善生化池營養比和生物結構,在進水COD容積 負荷不變情況下的生化處理效果。試驗采取的主要 措施有:接入嗜油生物菌種,投加適量的生物酶催 化劑,添加廢水中缺乏的生物營養元素,改善細菌 營養比,并對細菌進行適當馴化。

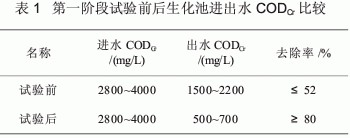

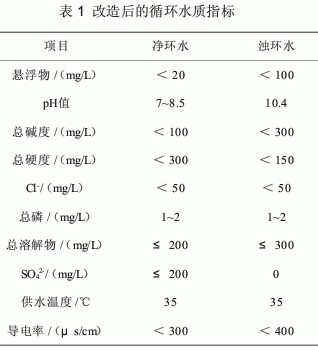

通過40天的試驗觀察,第一階段生化池的 COD平均去除率從原來的50%提高到了80%以上, 試驗前后生化池的進出水COD數據見表1。

從表1數據看,改進生化池營養比和細菌結構后,能夠改善生化處理效果,提高COD去除率,但出水COD還是較高,不能實現COD達標排放。

|

|

第二階段生化試驗主要觀察降低生化池COD負荷,同時改善營養比和生物結構時的生化處理效果。試驗采用小試裝置,處理水量選100 L/h和200 L/h,乳化液經過破乳后連續進生化池,生化池容積 3 m3。試驗方法與第一階段基本相同。

通過50天的試驗觀察,馴化結束后,生化池容積負荷在0.96~1.28 kg/m3.d的條件下,COD平均去除率在93%以上,兩種負荷條件下生化池進出水COD數據見表2。

從表2數據看,在連續進水條件下,當生化池容積負荷在1 kg/m3.d左右,生化效果很好,COD去除率高,能夠滿足廢水達標排放需要。

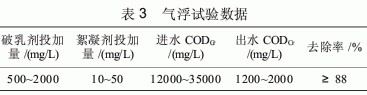

4.2氣浮試驗

本次試驗采購了一套處理能力為15~20 m3/h 的溶氣氣浮裝置。在氣浮試驗前,先進行小試初步篩選破乳劑和絮凝劑的種類,試驗中嚴格控制pH 在不同破乳劑的最佳反應范圍內,從觀察氣浮浮渣和出水COD的測量數據來控制各種藥劑的投加量,氣浮試驗的數據如表3所示:

從表3數據看,氣浮出水COD值比超率低,波動幅值也相對較小,能減輕對生化池的沖擊。

|

|

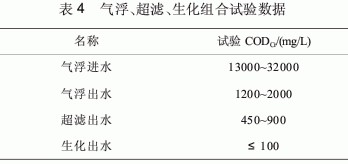

4.3 氣浮、超濾、生化組合試驗

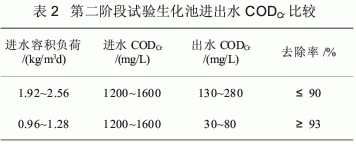

氣浮、生化試驗取得良好的效果后,將氣浮、超 濾、生化串聯組合試驗,試驗前將超濾循環箱進行 徹底清洗(如不清洗循環箱,超濾通量會快速下 降)。試驗水量10 m3/h,連續進水。

在系統調試穩定后,試驗持續了一周時間。通 過觀察發現,試驗的前1~2天,超濾裝置的COD去 除率很低,僅15%左右。但隨著時間的延長,其出水 COD逐步下降,最終穩定在500 mg/L以下。超濾的 平均通量與沒有氣浮相比高50%以上,運行周期可 延長一倍以上。試驗代表性數據見表4所示。

實現轉爐濁水循環后,系統新水補水量由改造 前的580 m3/h降低到220 m3/h,節約新水360 m3/h. 年節約新水量=360 m3/h×24 h×320 d=276.48萬m3/年; 則年節約新水費=年節約新水量×新水價格 =276.48萬m3/年×1元/m3=276.48萬元

|

轉爐濁水循環后,年節約新水276.48萬m3,噸鋼耗新水指標下降0.3 m3/t.

6.3社會效益分析

循環水系統工藝設施經過改造后,提高了循環水重復利用率,重復利用率由改造前的77.6%提高到92.4%。采用水質穩定技術,保證循環水的水質, 使水處理技術水平有所提高。降低噸鋼新水耗量,部分解決水資源短缺問題。新水消耗量降低后系統 的外排水量隨之減少,實現了重復利用減少了環境污染。作者: 舒純,李楊樹,鐘付偉